Комплексное формование композитных материалов завод

Все чаще слышу от партнеров и заказчиков разговоры о 'заводах по комплексному формованию композитных материалов'. Сразу возникает картинка – огромный цех, сложная автоматизация, высокая точность. Вроде и логично, и привлекательно. Но реальность часто оказывается гораздо более... нюансированной. Мы как-то замахнулись на слишком многое сразу, и нередко сталкиваемся с неожиданными проблемами в масштабировании и оптимизации. Это не просто производство, это целая экосистема, где все элементы должны идеально сочетаться.

Что такое комплексное формование и почему это не просто литье

Начнем с определения. Комплексное формование композитных материалов завод – это не просто литье или прессование. Это совокупность технологических процессов, включающих подготовку компонентов (матрица, армирующий материал), их комбинирование и последующую термообработку для получения готовой детали с заданными свойствами. И здесь важно понимать, что 'композит' – это не просто смесь двух веществ. Это сложная система, где взаимодействие компонентов определяет конечные характеристики.

Обычно, при обсуждении, акцент делается на конечном результате – на готовой детали, обладающей высокой прочностью и легкостью. Но как мы добираемся до этого результата? Этот путь включает в себя множество этапов, каждый из которых требует особого внимания. Проблемы могут возникать на любом из них: от подбора оптимального армирующего материала до контроля качества склеивания слоев. И часто, именно эти ?мелкие? детали оказываются ключевыми для успеха всего проекта.

Подготовка компонентов: от выбора до контроля качества

Это, пожалуй, самый ответственный этап. Выбор матрицы (полимерной смолы) зависит от требований к термостойкости, химической стойкости, механическим свойствам конечного продукта. Армирующий материал – стекловолокно, углеволокно, арамидные волокна – также имеет свои особенности и влияет на характеристики композита. Даже незначительное отклонение от проектных параметров может привести к серьезным последствиям.

Мы сталкивались с ситуацией, когда заказчик требовал максимально легкую деталь, но при этом не учитывал требований к ударной вязкости. В результате, деталь оказалась хрупкой и ломалась при малейшем ударе. Понимание взаимосвязи между свойствами компонентов и конечным продуктом – это ключ к успешному комплексному формованию композитных материалов. Нужно не просто знать характеристики материалов, а понимать, как они взаимодействуют друг с другом.

Важнейшим аспектом является контроль качества. Необходимо проводить лабораторные испытания компонентов, чтобы убедиться в их соответствии заявленным характеристикам. Это особенно важно для армирующих материалов, так как их качество напрямую влияет на прочность и долговечность композитного изделия.

Оборудование и технологии: какие есть варианты?

Здесь выбор огромен. Литье под давлением, вакуумная инфузия, прессование, RTM (Resin Transfer Molding) – каждый метод имеет свои преимущества и недостатки. Литье под давлением подходит для серийного производства сложных деталей, но требует больших инвестиций в оборудование. Вакуумная инфузия – это более гибкий метод, который позволяет изготавливать детали любой формы, но он менее эффективен для больших объемов производства.

Мы на практике применяли разные технологии. Например, для изготовления больших балок из стеклопластика использовали RTM. Это позволило нам получить детали с высокой прочностью и минимальным количеством дефектов. Но нужно учитывать, что RTM требует высокой квалификации персонала и дорогостоящего оборудования. Кроме того, нужно учитывать особенности используемой смолы – некоторые смолы не подходят для RTM.

Роль автоматизации и цифровизации

Автоматизация процессов формования – это не просто повышение производительности. Это снижение вероятности ошибок, повышение качества продукции и снижение затрат на рабочую силу. Использование современных систем контроля качества, 3D-моделирования и оптимизации технологических процессов позволяет значительно повысить эффективность производства. Сейчас активно внедряются технологии машинного обучения для прогнозирования дефектов и оптимизации режимов формования.

Мы сейчас изучаем возможности применения роботизированных систем для сборки сложных композитных конструкций. Это позволит нам сократить время производства и повысить точность сборки. Однако, внедрение таких систем требует значительных инвестиций и необходимо тщательно продумать процесс обучения персонала.

Проблемы и решения: куда двигаться дальше?

Одним из основных вызовов является обеспечение стабильного качества продукции. Композитные материалы подвержены влиянию различных факторов – температуры, влажности, ультрафиолетового излучения. Поэтому необходимо разрабатывать специальные покрытия и защитные составы, которые повышают устойчивость композита к этим факторам.

Еще одна проблема – это утилизация отходов производства. Композитные материалы сложно утилизировать, поэтому необходимо разрабатывать технологии переработки и повторного использования отходов. ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы активно работает над созданием экологически чистых композитных материалов и технологий их переработки. (https://www.qhenxxjnjc.ru)

Перспективы развития отрасли

Мы видим большой потенциал в развитии отрасли комплексного формования композитных материалов. Спрос на композитные материалы растет в различных отраслях – авиации, автомобилестроении, строительстве, спортивном инвентаре. Развитие новых материалов, технологий и методов переработки отходов позволит нам создать более эффективные и экологически чистые композитные изделия.

Главное – это не останавливаться на достигнутом, постоянно совершенствовать технологические процессы и внедрять новые разработки. И, конечно, не забывать о важности обучения и повышения квалификации персонала. Только так мы сможем обеспечить лидерство российской промышленности в области комплексного формования композитных материалов.

ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы: Ваш надежный партнер

ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы – это ваш надежный партнер в области разработки, производства и продажи инновационных композитных материалов и энергосберегающих строительных изделий. Мы предлагаем широкий спектр решений для различных отраслей промышленности и гарантируем высокое качество продукции и профессиональный сервис. Свяжитесь с нами для обсуждения ваших проектов и получения индивидуального предложения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

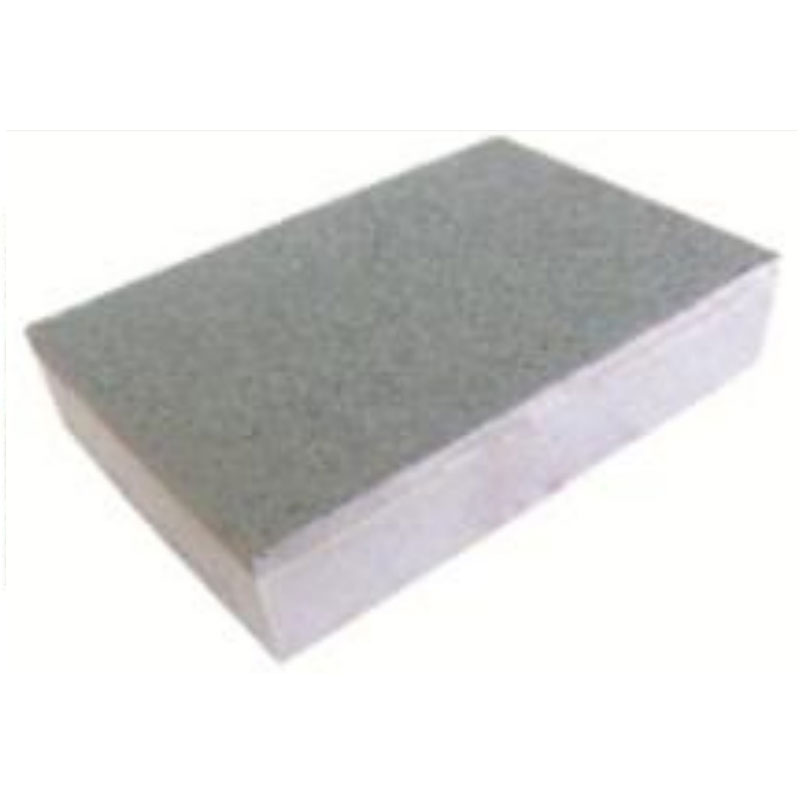

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

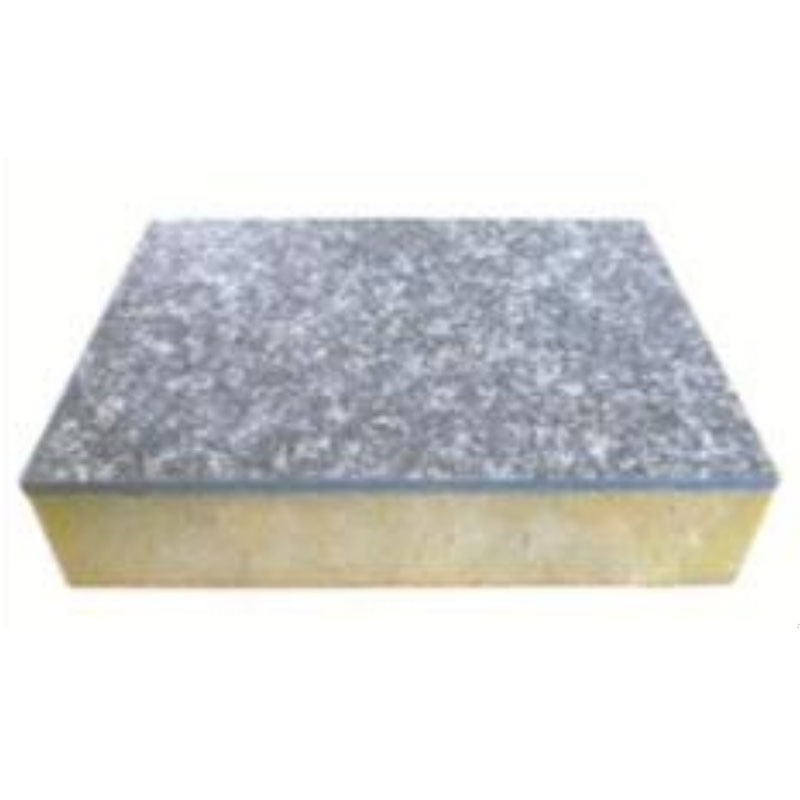

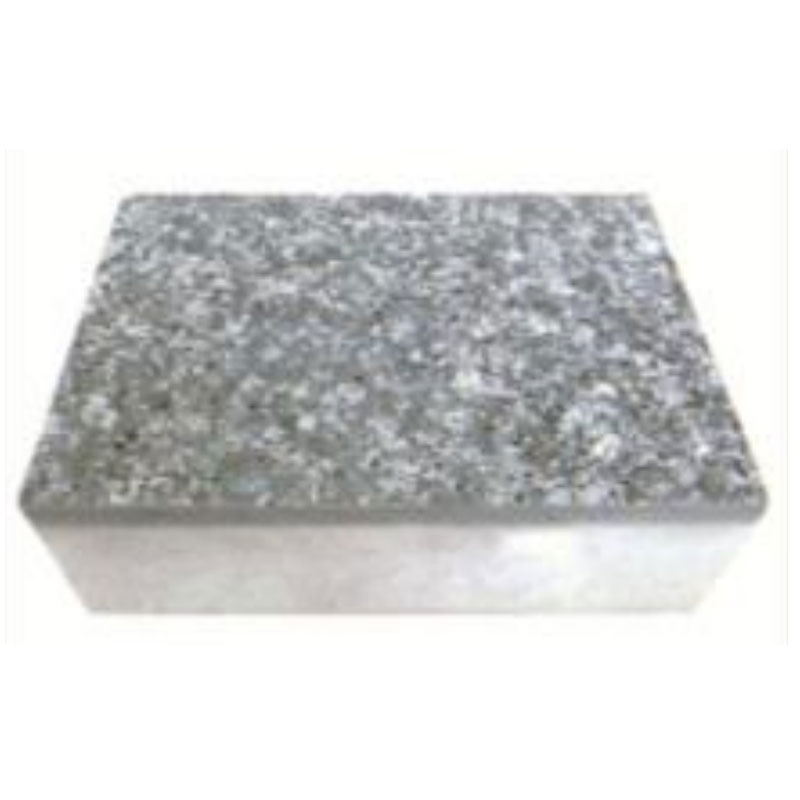

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

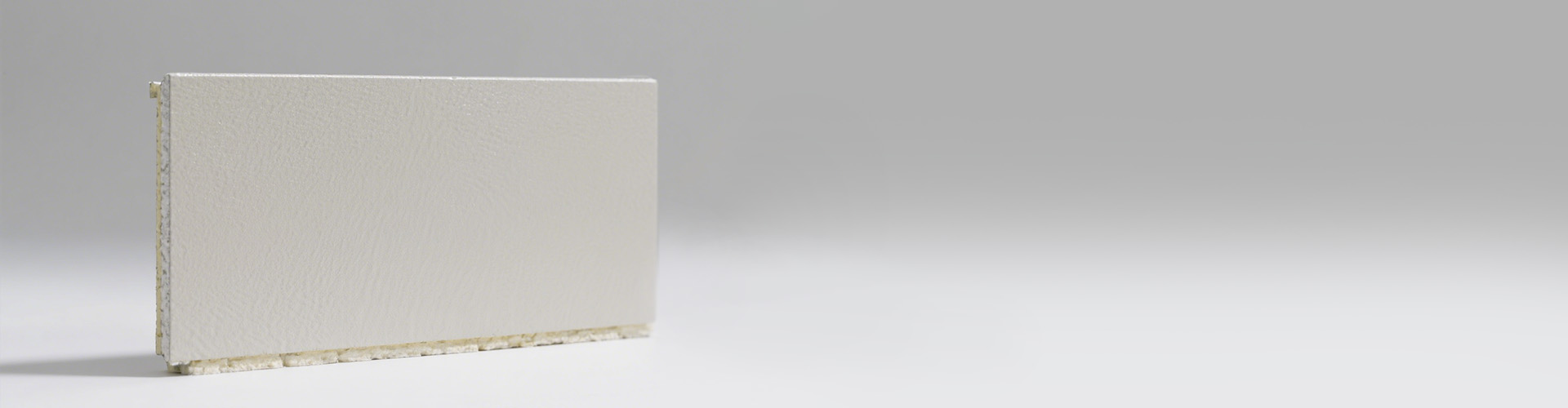

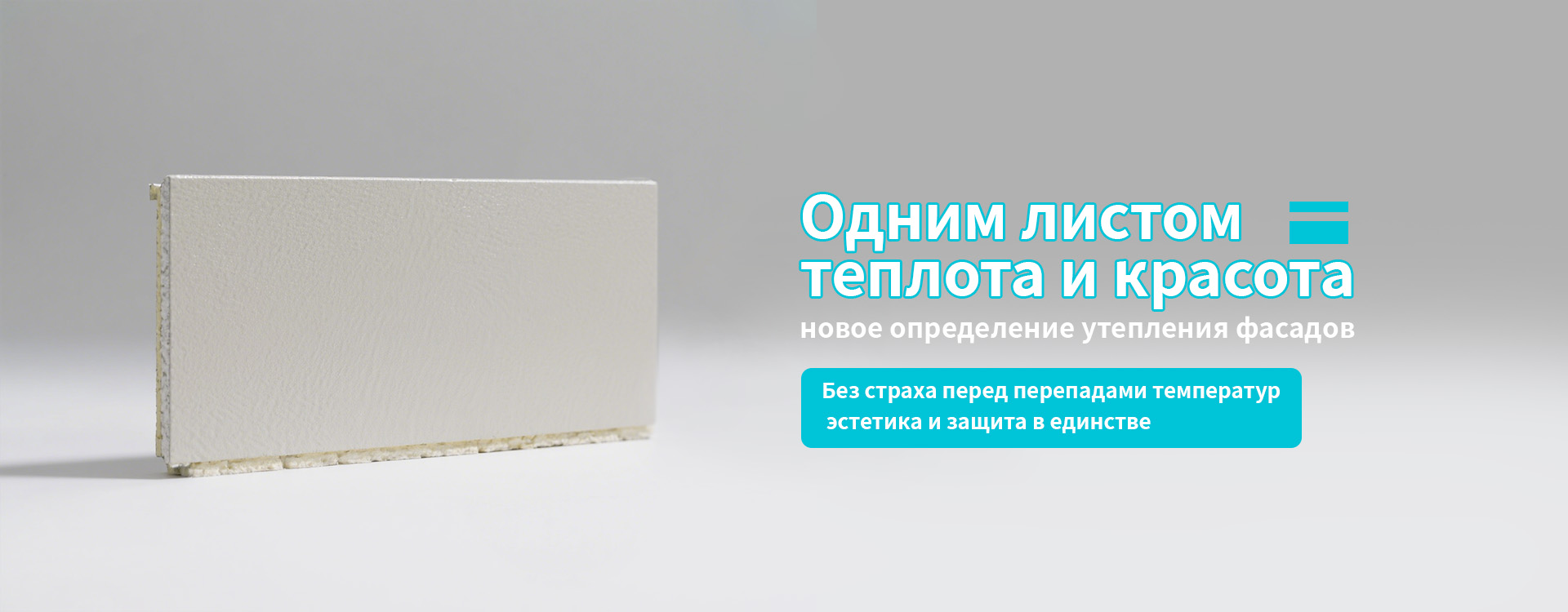

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

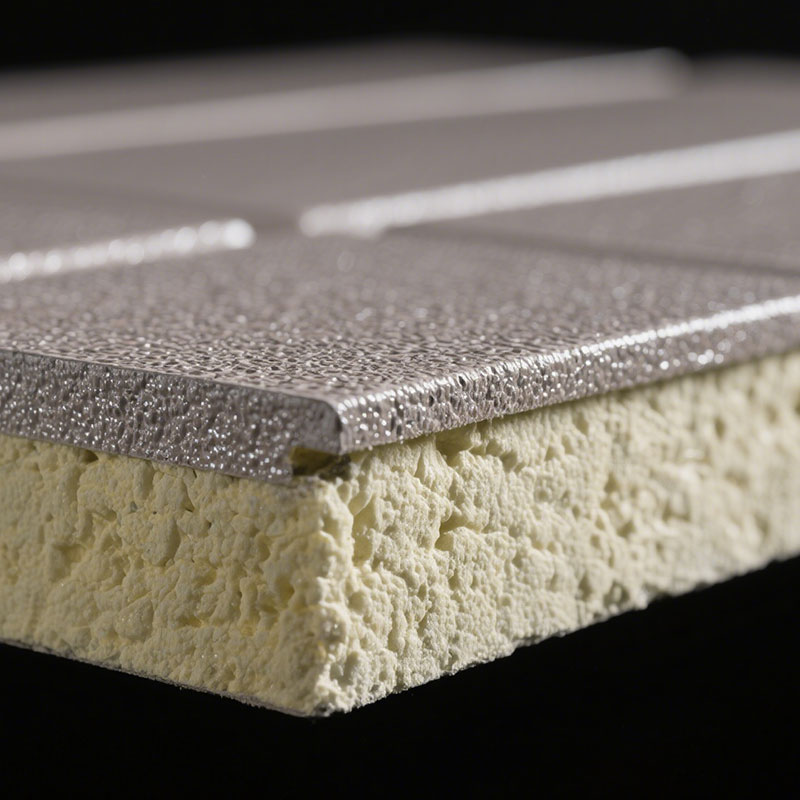

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Связанный поиск

Связанный поиск- Водонепроницаемость и влагостойкость цена

- Теплоизоляционный материал, специально для сибирских условий

- Комплексные технологии декоративной отделки заводы

- Сборные строительные элементы

- Плиты пенополистирольные ппс35 завод

- Огнестойкая модифицированная теплоизоляционная плита производители

- Энергосберегающая фасадная теплоизоляционно-декоративная интегральная панель завод

- Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием заводы

- Огнестойкая интегральная теплоизоляционная панель поставщики

- Теплоизоляционно-декоративная панель из вспененного пенополистирола заводы