Комплексное формование композитных материалов заводы

Комплексное формование композитных материалов заводы – это звучит, конечно, как что-то из научно-фантастического. Но на самом деле, это вполне себе обыденность, пусть и непростая. Часто, когда люди говорят об этом, подразумевают огромные, автоматизированные комплексы, способные производить тонны деталей в день. Это, безусловно, есть. Но гораздо интереснее, на мой взгляд, смотреть на то, как небольшие, гибкие предприятия решают специфические задачи, особенно в нишевых областях. И да, я сам в этом деле несколько лет, и видел разные варианты, от катастрофических до весьма неплохих. Не всегда 'большой завод' – это гарантия успеха, иногда небольшая команда с правильным оборудованием и опытом может дать гораздо лучшие результаты.

Взгляд на рынок: что сейчас актуально?

Рынок композитных материалов постоянно меняется. Если раньше все было вокруг авиации и космоса, то сейчас мы видим рост спроса в автомобилестроении, судостроении, энергетике, даже в строительстве и производстве бытовой техники. Но не везде требуется массовое производство стандартных деталей. Часто – это сложные, нестандартные формы, небольшие серии, индивидуальные заказы. Вот здесь и открывается пространство для развития заводов комплексного формования, которые способны адаптироваться к конкретным требованиям заказчика.

Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы (https://www.qhenxxjnjc.ru) имеем опыт работы с широким спектром композитных материалов – от полиэфирных и винилэфирных смол до эпоксидных и нейлоновых. Особенно интересна для нас работа с материалами для наружной теплоизоляции стен. Конкуренция в этой области высокая, поэтому важны не только технические характеристики, но и гибкость производства, скорость выполнения заказов и конечно же – цена.

Проблемы масштабирования и контроля качества

Одним из главных вызовов является масштабирование производства без потери качества. Легко 'завалиться' на первом этапе, когда все вроде бы получается, но при увеличении объемов появляются проблемы с равномерностью распределения смолы, с поддержанием необходимой температуры и давления, с контролем влажности и т.д. Это требует серьезной инженерной работы, постоянного мониторинга и, конечно, квалифицированного персонала.

Например, мы когда-то пытались внедрить на новом предприятии роботизированную линию для формования деталей из стеклопластика. Первые результаты были неплохими – скорость производства возросла в несколько раз. Но потом начались проблемы с дефектами – трещины, сколы, неравномерность толщины. Оказалось, что роботы не способны обеспечить такую точность и контроль, как ручной труд. Пришлось возвращаться к более традиционным методам, но с использованием более современного оборудования.

Технологии и оборудование: что выбрать?

Выбор оборудования для комплексного формования композитных материалов – это сложная задача. Здесь нет универсального решения. Нужно учитывать тип материала, сложность формы, объемы производства, бюджет и т.д. Варианты варьируются от простых ручных процессов до сложных автоматизированных линий.

Мы активно используем вакуумную инфузионную смолу (VIP), прессование, выдувные процессы. Каждый из них имеет свои преимущества и недостатки. VIP, например, позволяет получать детали сложной формы с высокой плотностью и минимальным количеством пузырьков воздуха. Но он требует более длительного времени отверждения. Прессование – это более быстрый процесс, но он подходит только для относительно простых форм.

Вакуумная инфузия: баланс между сложностью и качеством

Вакуумная инфузия стала одним из самых популярных методов в последние годы. Он позволяет заполнить сложную геометрию материала без образования воздушных пузырей, что существенно повышает прочность и надежность готовой детали. Однако, работа с вакуумными насосами, трубами и мешочками требует высокой квалификации персонала и тщательного контроля параметров процесса.

В прошлом году мы столкнулись с проблемой, когда качество деталей, изготовленных методом VIP, стало ухудшаться. Пришлось провести тщательную диагностику оборудования и процесса, выяснилось, что причина – в неисправности вакуумного насоса. Замена насоса и корректировка параметров процесса позволили вернуть качество на прежний уровень.

Будущее отрасли: тенденции и перспективы

Я уверен, что заводы комплексного формования композитных материалов будут играть все более важную роль в будущем. Рост спроса на легкие и прочные материалы, развитие новых технологий и материалов, повышение требований к качеству и надежности – все это требует инновационных решений в области производства.

Особое внимание стоит уделить автоматизации, цифровизации и применению искусственного интеллекта. Уже сейчас появляются системы, способные оптимизировать процессы формования, прогнозировать дефекты и даже автоматически корректировать параметры процесса. Не думаю, что через 10 лет мы будем видеть повсеместное использование полностью автономных производств, но тенденция очевидна.

Экологичность и устойчивое развитие

Еще одна важная тенденция – это экологичность и устойчивое развитие. В связи с этим растет спрос на композитные материалы на основе возобновляемых ресурсов, на технологии переработки и утилизации отходов. Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы активно работаем над разработкой новых экологически чистых материалов и технологий.

Например, мы сейчас изучаем возможность использования биопластика на основе кукурузного крахмала. Это пока еще дорого и сложно, но я уверен, что в будущем это станет нормой. Нужно не только создавать новые материалы, но и думать о том, как их утилизировать после окончания срока службы. Это становится все более важной задачей.

В общем, это непростое, но очень интересное направление. И я уверен, что у него есть большое будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

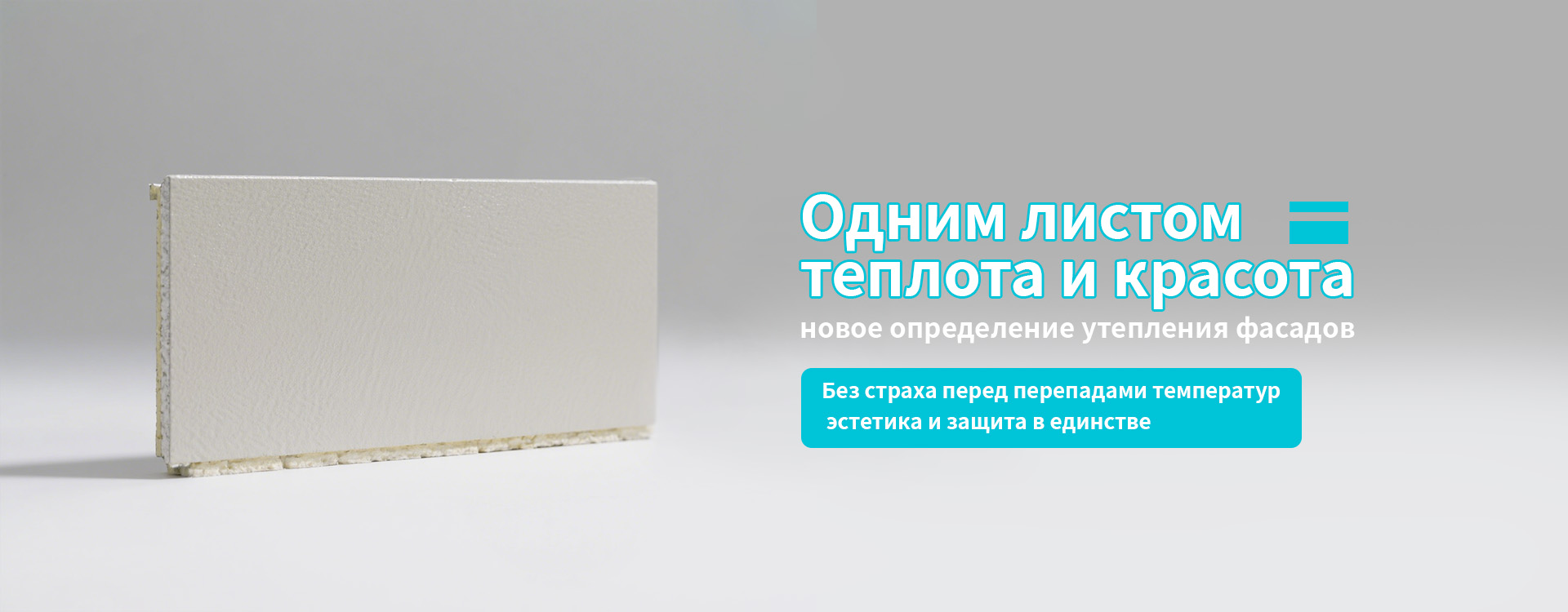

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

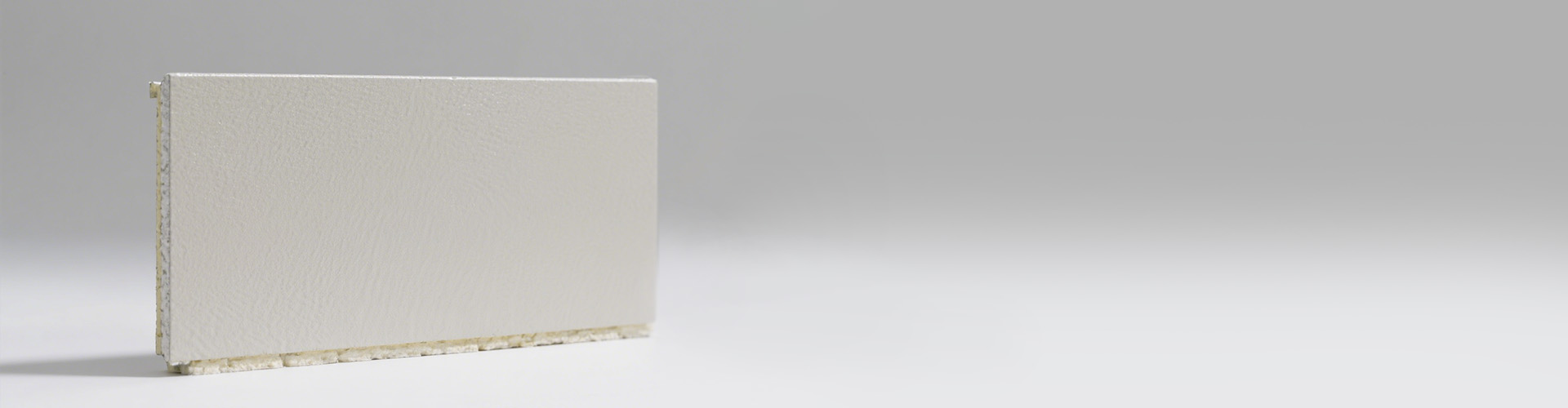

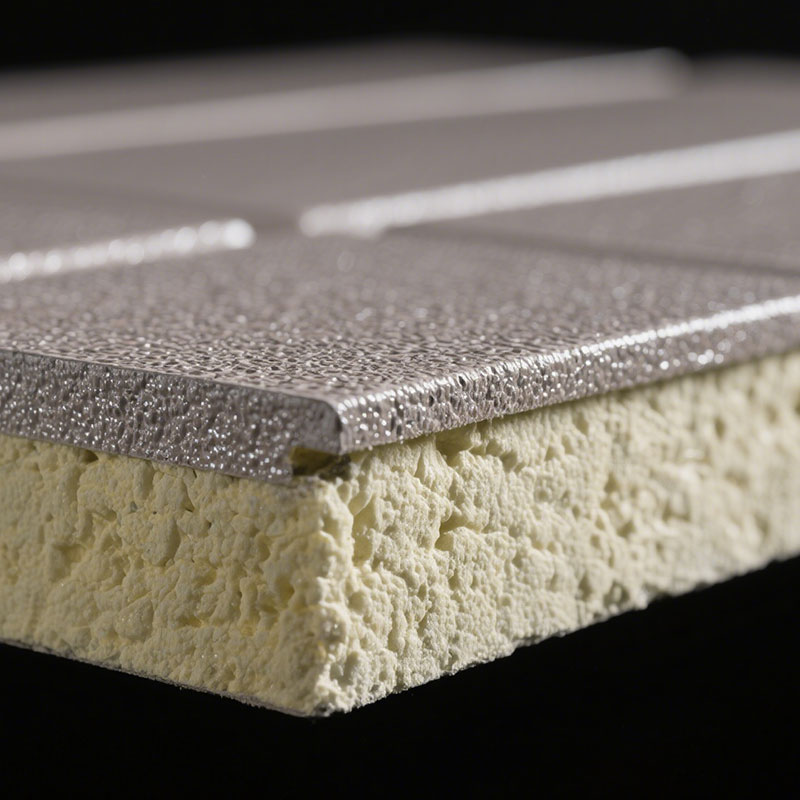

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

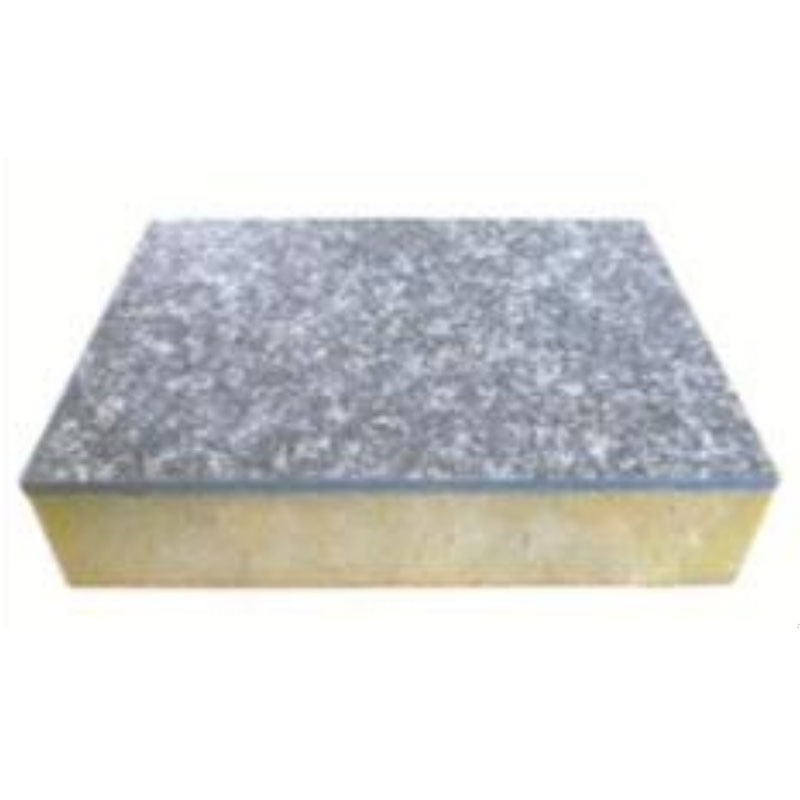

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

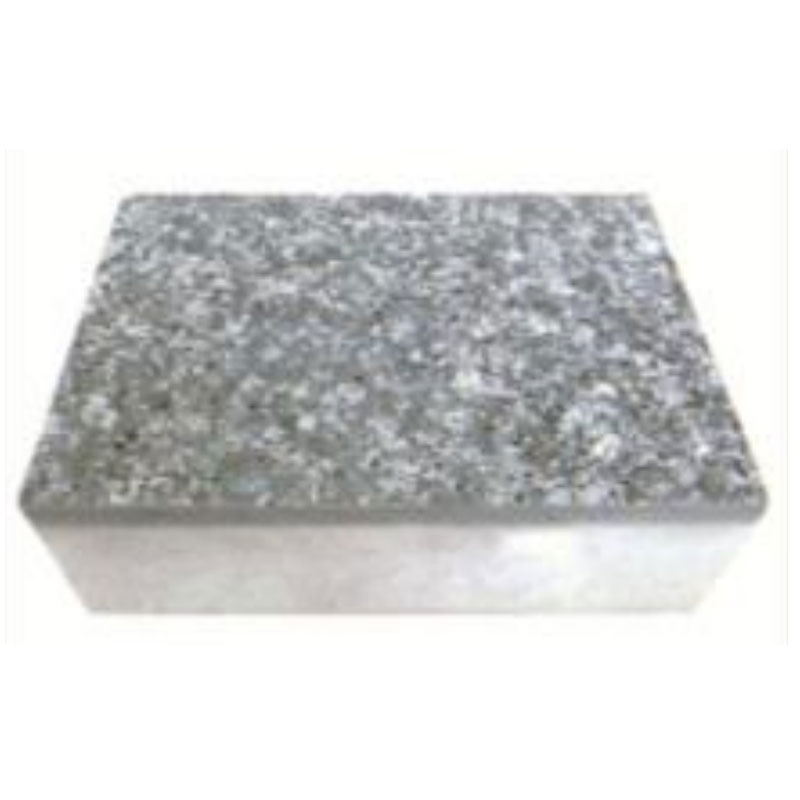

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками

Связанный поиск

Связанный поиск- Экологичные строительные материалы заводы

- Композитная фасадная теплоизоляционно-декоративная интегральная панель производители

- Плиты пенополистирольные тип р поставщик

- Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием производители

- Композитные наружные стеновые теплоизоляционные панели

- Огнестойкая интегральная теплоизоляционная панель основная страна покупателя

- Быстрый монтаж поставщик

- Плиты пенополистирольные экструзионные carbon eco цена

- Утеплительные панели для холодного климата

- Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью поставщик