Легкий вес и высокая прочность завод

Все мы слышали про стремление к 'легким' и 'прочным' конструкциям. В строительстве это звучит как панацея, но как на практике достичь баланса между этими, казалось бы, противоречивыми свойствами? Часто индустрия зацикливается на отдельном улучшении – либо снижают вес, жертвуя прочностью, либо укрепляют конструкцию, существенно увеличивая массу. Вопрос в том, как найти оптимальный компромисс, особенно при массовом производстве. Давайте поразмышляем, исходя из реального опыта работы.

Откуда взялась эта потребность?

На мой взгляд, потребность в легких и прочных заводах возникла из нескольких факторов. Во-первых, это экономия – меньше вес значит меньше затрат на транспортировку и монтаж. Во-вторых, это ускорение строительства. Легкие конструкции быстрее возводятся, что сокращает сроки реализации проектов. В-третьих, это новые архитектурные возможности – более сложные и смелые формы, которые с тяжелыми материалами просто не реализуемы. Все эти факторы стимулируют разработку и внедрение новых материалов и технологий, ориентированных на высокую прочность и низкий вес.

Но важно понимать, что просто 'сделать легче' недостаточно. Нужно учитывать целый ряд параметров: долговечность, устойчивость к внешним воздействиям (коррозии, ультрафиолету, перепадам температур), пожаробезопасность. Во многих случаях, попытка радикального снижения веса приводит к снижению долговечности и, как следствие, к увеличению затрат на ремонт и обслуживание в долгосрочной перспективе. Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы постоянно сталкиваемся с подобными проблемами, разрабатывая новые материалы для наружной теплоизоляции стен.

Современные материалы и технологии

Сейчас активно используются различные композитные материалы – на основе полимеров, волокон (стекловолокна, углеволокна) и различных наполнителей. Они позволяют добиться впечатляющего соотношения прочности к весу. Кроме того, развиваются технологии производства, такие как экструзия, прессование, формовка, которые позволяют создавать сложные геометрические формы с оптимальным распределением материала.

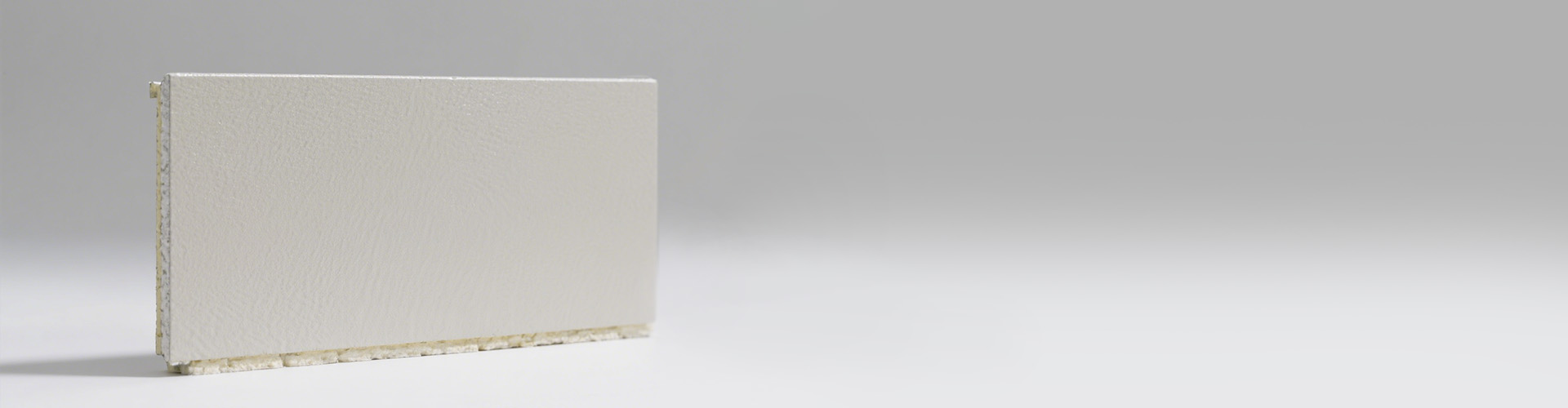

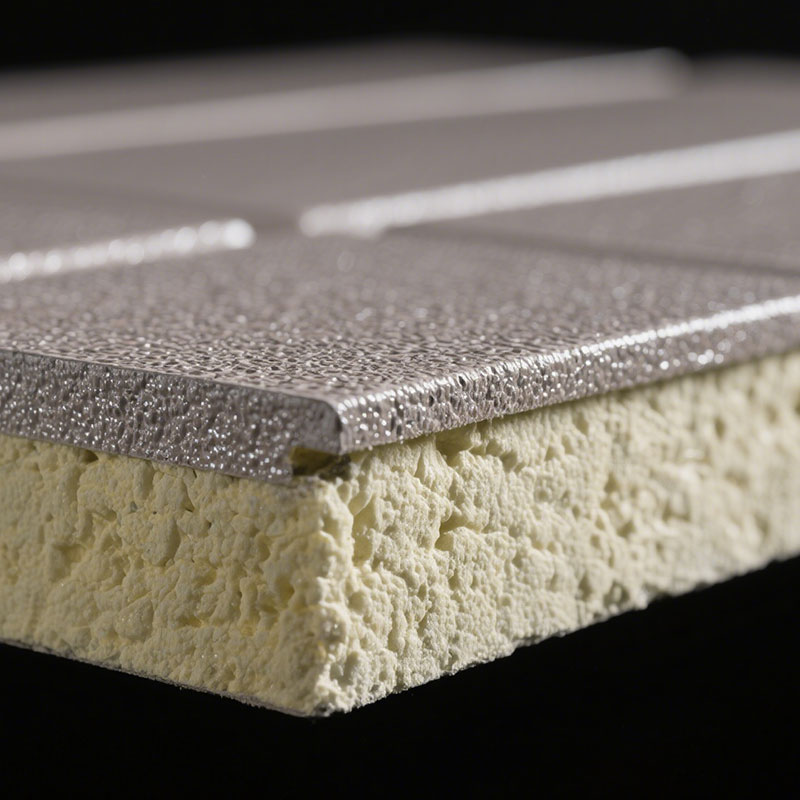

Например, мы успешно применяем экструдированный пенополистирол (XPS) в сочетании с армирующими волокнами. Это позволяет создать теплоизоляционный материал, который одновременно обладает высокой прочностью и малым весом. Конечно, это требует тщательного подбора рецептуры и технологических параметров, чтобы избежать деформации и потери свойств со временем. Важно учитывать климатические условия эксплуатации и выбирать соответствующие добавки и модификаторы.

Проблемы и ограничения

Несмотря на все достижения, существуют определенные проблемы и ограничения при работе с легкими и прочными заводами. Во-первых, это стоимость – композитные материалы обычно дороже традиционных. Во-вторых, это сложность производства – требуется специальное оборудование и квалифицированный персонал. В-третьих, это вопросы экологичности – некоторые композитные материалы содержат вредные вещества, которые могут выделяться в окружающую среду.

Мы сталкивались с ситуацией, когда заказчик хотел использовать углеволокно для изготовления несущих элементов конструкции. Это позволило бы значительно снизить вес, но стоимость материала оказалась настолько высокой, что проект стал экономически невыгодным. В итоге мы остановились на комбинации различных материалов – например, стекловолокна и полимерной матрицы – которая позволила достичь приемлемого соотношения прочности к весу при более низкой цене.

Контроль качества и испытания

Особое внимание следует уделять контролю качества и испытаниям. Необходимо проводить регулярные проверки материалов и изделий на соответствие требованиям стандартов и техническим условиям. Это позволяет избежать проблем в процессе эксплуатации и обеспечить безопасность конструкций.

Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы проводим широкий спектр испытаний – механические, термические, огневые. Также мы используем современное оборудование для контроля качества на всех этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Помните, что даже самая совершенная технология будет бесполезна, если не обеспечивается должный контроль качества.

Реальные примеры применения

В настоящее время легкие и прочные завода активно используются в различных областях – от гражданского строительства до автомобильной и авиационной промышленности. В гражданском строительстве они позволяют создавать более легкие и устойчивые здания и сооружения, а также сократить сроки строительства.

Например, в Японии активно применяются легкие каркасные конструкции, изготовленные из стальных и композитных материалов. Они используются для строительства многоэтажных зданий и мостов. В авиационной промышленности композитные материалы позволяют значительно снизить вес самолетов, что приводит к снижению расхода топлива и увеличению дальности полета. Мы видим растущий интерес к нашим разработкам в области энергосберегающих строительных материалов, это говорит о том, что тенденция к легким и прочным конструкциям набирает обороты.

Перспективы развития

В будущем можно ожидать дальнейшего развития композитных материалов и технологий производства. В частности, это касается разработки новых материалов на основе нанотехнологий, которые обладают еще более высокими прочностными характеристиками и меньшим весом. Также перспективным направлением является использование 3D-печати для изготовления сложных геометрических форм с оптимальным распределением материала.

Мы верим, что легкий вес и высокая прочность завода – это не просто тренд, а необходимость, обусловленная экономическими и экологическими требованиями. И наша задача – разрабатывать и внедрять новые материалы и технологии, которые позволят достичь оптимального баланса между этими двумя свойствами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

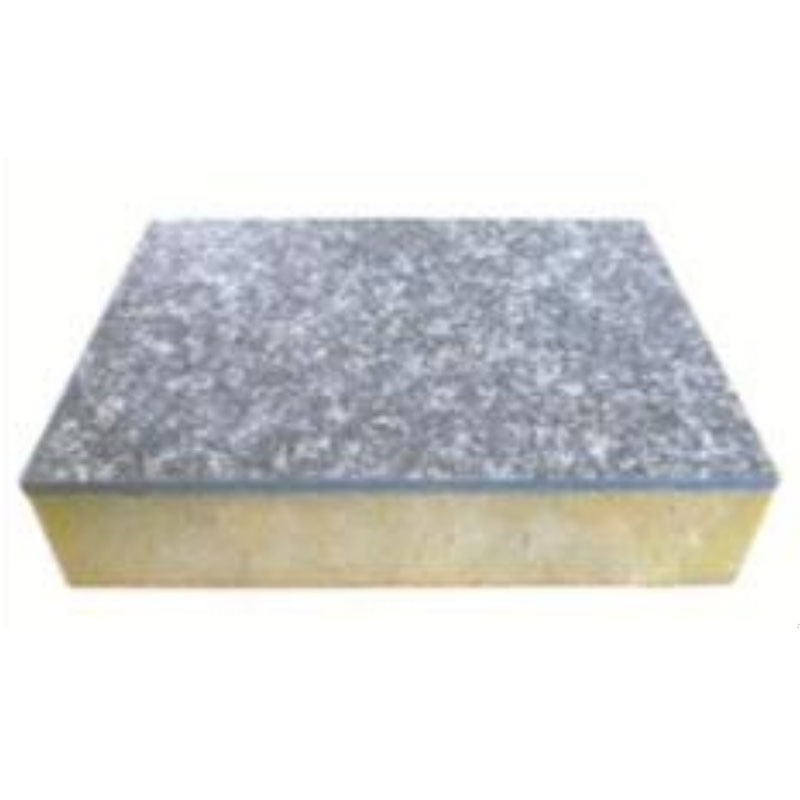

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью -

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Связанный поиск

Связанный поиск- Теплоизоляционно-отделочная панель из пенополистирола с каменным покрытием основная страна покупателя

- Устойчивость к ветру и давлению заводы

- Теплоизоляционная интегральная панель из полиуретана производитель

- Энергосберегающие проекты реконструкции старых зданий поставщик

- Интегральная теплоизоляционная панель с тиснённым металлическим покрытием

- Высокопрочная теплоизоляционно-декоративная панель завод

- Плиты пенополистирольные теплоизоляционные тип ппс40 завод

- Огнестойкая интегральная теплоизоляционная панель производители

- Комплексное формование композитных материалов завод

- Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием поставщики