Легкий вес и высокая прочность заводы

Всегда удивляюсь, когда слышу от коллег, что добиться одновременно легкого веса и высокой прочности в строительных материалах – это утопия. Словно нужно выбирать между двумя диаметрально противоположными характеристиками. На самом деле, дело гораздо сложнее и интереснее. Именно эта кажущаяся противоречивость стимулирует поиски инновационных решений и определяет будущее строительной индустрии. В этой статье поделюсь своим опытом, включая как успешные разработки, так и те, что, к сожалению, не оправдали ожиданий. Речь пойдет о производственных процессах, материалах и, конечно, о компромиссах.

Постановка задачи: зачем нужен легкий и прочный материал?

Вопрос легкого веса возникает из разных причин. Во-первых, это снижение нагрузки на фундамент, особенно важно для сейсмически активных регионов или при строительстве на слабых грунтах. Во-вторых, уменьшение транспортных расходов – это существенная экономия, особенно при строительстве крупных объектов или в удаленных районах. И, конечно, упрощение монтажа. Но, как ни парадоксально, снижение веса часто связано с вопросами прочности. Попытка уменьшить вес может привести к ухудшению механических свойств материала, снижению его долговечности и устойчивости к внешним воздействиям. Например, попытки использовать исключительно композитные материалы иногда заканчивались непредсказуемыми результатами в условиях реальной эксплуатации. Мы столкнулись с деформациями и разрушениями, не ожидаемыми по теоретическим расчетам.

Поэтому ключевым моментом является не просто снижение веса, а оптимизация структуры материала для достижения оптимального соотношения прочности к весу. Это требует глубокого понимания свойств используемых материалов, использования современных технологий производства и, конечно, тщательного контроля качества на всех этапах. Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы строим именно на этом принципе.

Проблемы с традиционными материалами

Традиционные материалы, такие как бетон и сталь, обладают высокой прочностью, но и значительным весом. Бетон – это относительно дешевый и доступный материал, но он тяжелый. Сталь – мощный материал, но её вес также представляет серьезную проблему. Попытки просто 'уменьшить' эти материалы, например, за счет изменения пропорций компонентов, часто приводят к снижению долговечности и уязвимости к внешним факторам. Например, уменьшение количества цемента в бетоне может привести к повышенной трещиностойкости, но ухудшит его прочность на сжатие. Это классический пример компромисса, требующего тщательного анализа и моделирования.

Кроме того, традиционные материалы часто требуют сложных и трудоемких процессов производства, что также влияет на общую стоимость и экологичность строительства. В этой связи, интерес к новым материалам и технологиям, которые позволяют добиться легкого веса и высокой прочности одновременно, растет с каждым годом. Это и композитные материалы, и новые виды бетона с добавками, и различные виды армирования.

Опыт работы с композитными материалами

Мы активно исследуем возможности применения композитных материалов, особенно на основе полимерных матриц с усилением волокнами. В частности, мы разрабатываем и производим декоративные строительные изделия для наружной теплоизоляции стен, которые отличаются легким весом и высокой устойчивостью к механическим повреждениям. В качестве армирующих волокон используем стекловолокно и углеродное волокно. Очевидное преимущество – значительное снижение веса по сравнению с традиционными материалами, например, из пенобетона. Но, как я уже говорил, просто заменить один материал другим недостаточно.

Главная сложность – обеспечение хорошего сцепления между полимерной матрицей и армирующими волокнами. Если это сцепление недостаточное, то нагрузки не будут равномерно распределяться, что приведет к появлению дефектов и разрушению материала. Мы используем различные методы модификации поверхности волокон и полимерной матрицы для улучшения адгезии. Это включает в себя обработку волокон специальными составами, а также использование различных адгезионных добавок в полимерной матрице. Оптимизация состава и параметров производства – это непрерывный процесс.

Помню один интересный случай, когда мы экспериментировали с углеродным волокном. Теоретически, углеродное волокно обладает значительно большей прочностью, чем стекловолокно. Но в реальных условиях мы столкнулись с проблемой высокой стоимости и сложности обработки углеродного волокна. Кроме того, при определенных условиях эксплуатации углеродное волокно может быть более подвержено воздействию ультрафиолетового излучения. В итоге, мы пришли к выводу, что для большинства применений стекловолокно является более экономически эффективным и надежным вариантом.

Технологии производства и контроль качества

Современные технологии производства играют ключевую роль в достижении оптимального соотношения легкого веса и высокой прочности. Мы используем различные методы формования композитных материалов, включая вакуумную инфузию, прессование и экструзию. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от конкретных требований к конечному продукту.

Особое внимание уделяем контролю качества на всех этапах производства. Это включает в себя контроль качества используемых материалов, контроль параметров процесса формования и контроля механических свойств готового продукта. Мы используем различные методы неразрушающего контроля, такие как ультразвуковой контроль, рентгеновский контроль и контроль на проникновение, для выявления дефектов без повреждения материала. Только так можно гарантировать, что готовый продукт соответствует заявленным характеристикам.

Важность цифрового моделирования

Цифровое моделирование становится все более важным инструментом в разработке новых строительных материалов. С помощью компьютерных моделей можно прогнозировать поведение материала под воздействием различных нагрузок и оптимизировать его структуру для достижения оптимального соотношения прочности к весу. Мы используем программное обеспечение для конечных элементов (FEA) для моделирования различных сценариев эксплуатации и выявления потенциальных проблем.

Однако, нельзя забывать, что компьютерные модели – это всего лишь приближение реальности. Поэтому необходимо проводить экспериментальные испытания для подтверждения результатов моделирования. Мы проводим различные испытания, включая испытания на растяжение, сжатие, изгиб и ударную вязкость, для определения механических свойств материалов.

Перспективы развития

В будущем, мы видим большие перспективы в развитии новых строительных материалов на основе нанотехнологий. Наночастицы могут быть использованы для улучшения механических свойств существующих материалов, а также для создания совершенно новых материалов с уникальными свойствами. Например, добавление нанотрубок в полимерную матрицу может значительно увеличить ее прочность и жесткость при минимальном увеличении веса. Это направление требует серьезных инвестиций в исследования и разработки, но потенциальные выгоды огромны.

Также, важным направлением является развитие технологий переработки отходов. Мы стремимся использовать вторичные материалы в производстве наших изделий, что позволяет снизить экологическую нагрузку на окружающую среду. Например, мы изучаем возможности использования переработанного полиэтилена и стекловолокна.

В заключение, хочется еще раз подчеркнуть, что достижение оптимального соотношения легкого веса и высокой прочности – это сложная, но выполнимая задача. Она требует комплексного подхода, включающего в себя глубокое понимание свойств материалов, использование современных технологий производства и контроля качества, а также постоянные инновации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

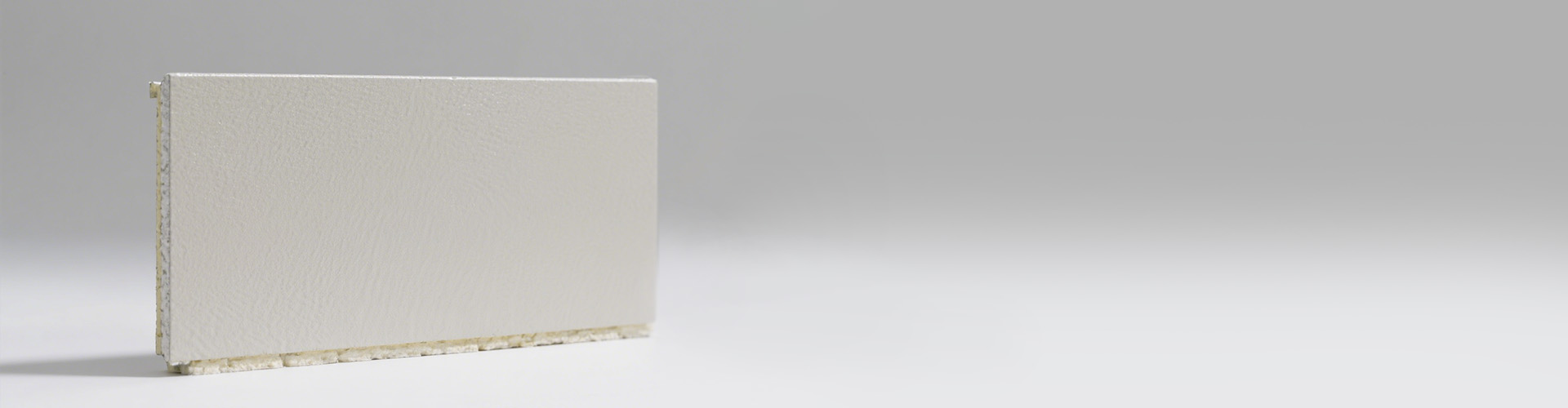

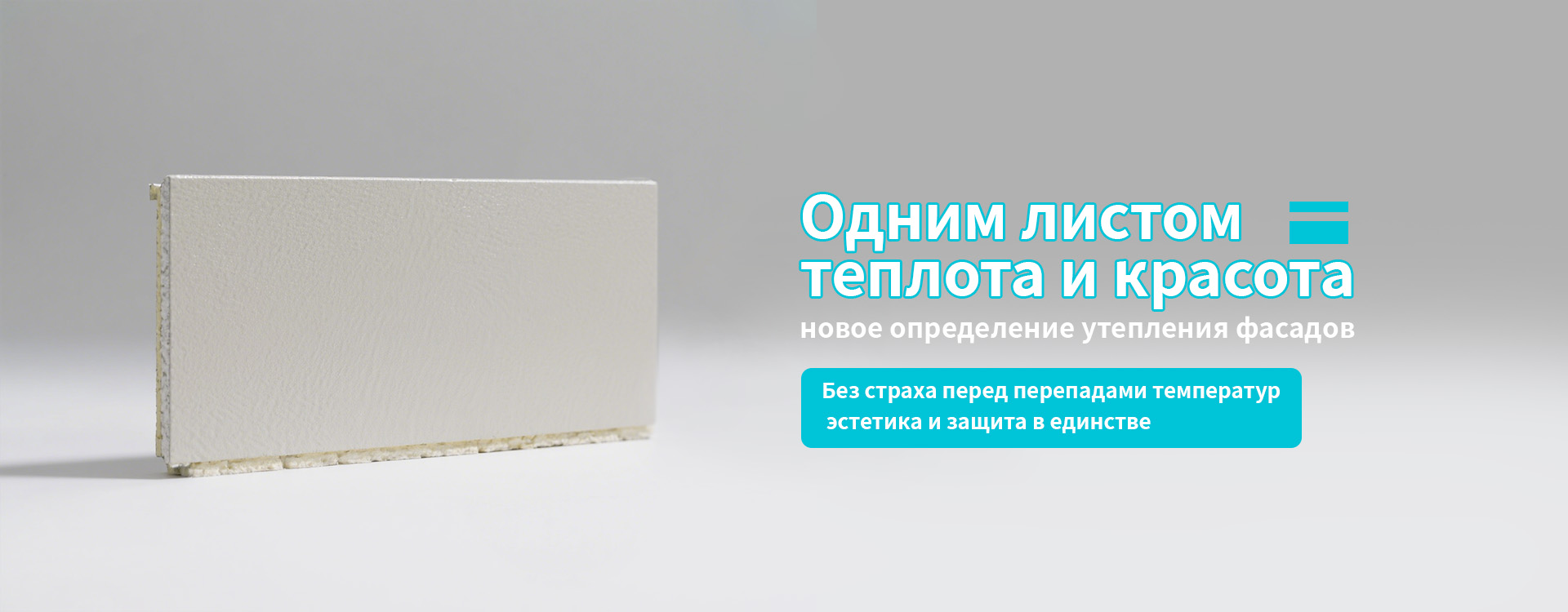

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

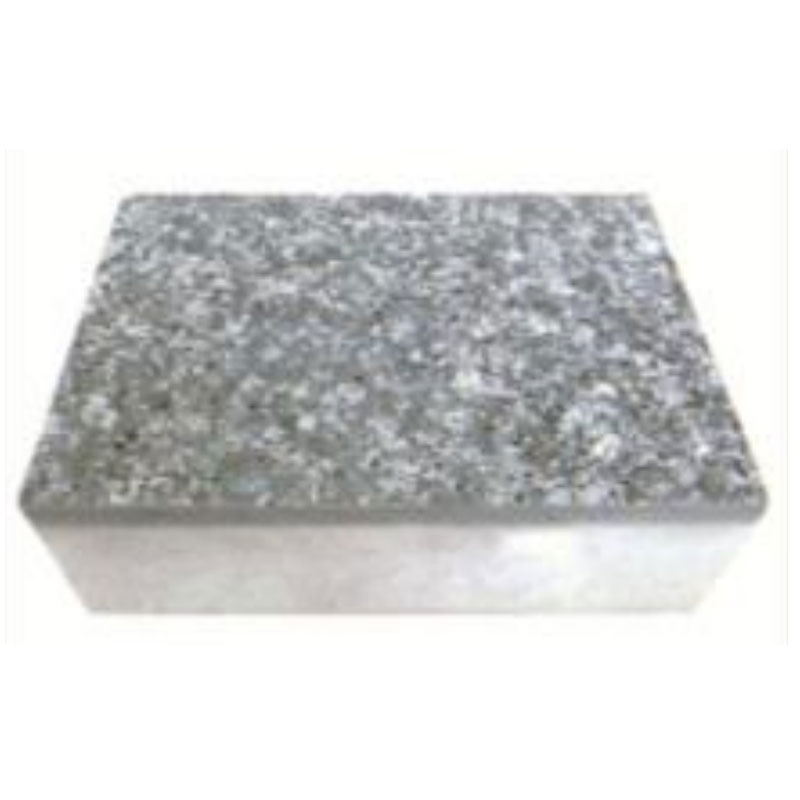

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

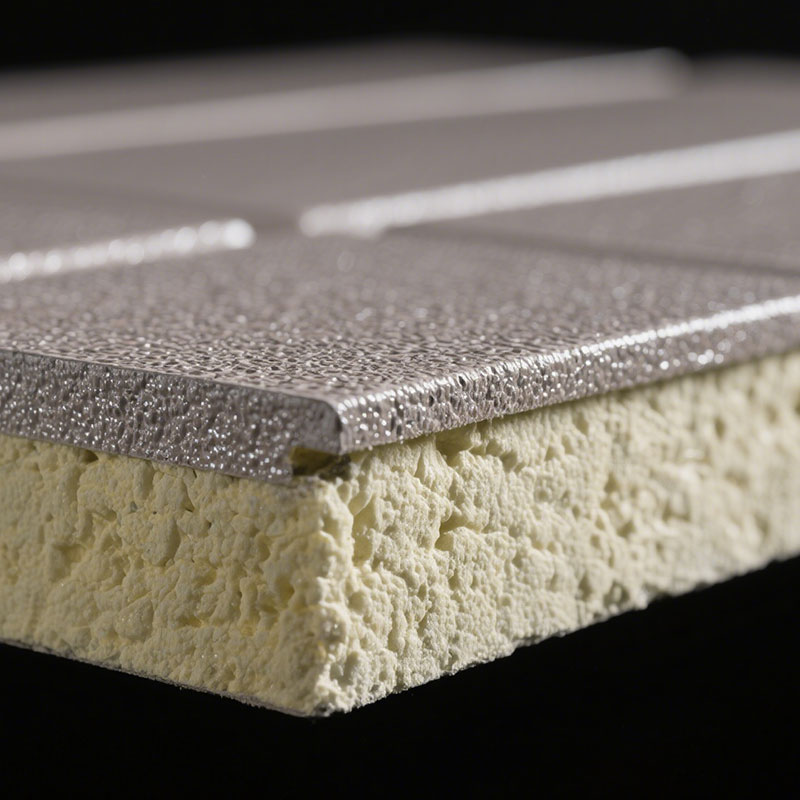

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Связанный поиск

Связанный поиск- Композитная фасадная теплоизоляционно-декоративная интегральная панель цена

- Теплоизоляционно-отделочная панель поставщики

- Энергосберегающие проекты реконструкции старых зданий цена

- Теплоизоляция производители

- Теплоизоляционная интегральная панель из полиуретана производители

- Пенополистирольная плита с огнезащитным покрытием типа золотая панель производители

- Плиты пенополистирольные carbon prof основная страна покупателя

- Комплексное формование композитных материалов поставщик

- Экологичные строительные материалы

- Плиты пенополистирольные экструзионные основная страна покупателя