Не требует обслуживания (снижение затрат) заводы

Тема заводы, не требующие обслуживания часто всплывает в дискуссиях об оптимизации производственных процессов и снижении эксплуатационных расходов. Часто это звучит как утопия, как обещание бесконечной прибыли без вложений. Но, как и во всем, правда лежит где-то посередине. На практике, достижение такой степени автономности – сложная, многогранная задача, требующая комплексного подхода и часто – пересмотра базовых принципов проектирования и эксплуатации.

Обзор: Снижение Затрат – Не Только Экономия на Рабочей Силе

Речь идет не просто о сокращении численности персонала, отвечающего за техническое обслуживание. Это фундаментальное изменение парадигмы, включающее минимизацию вмешательства человека в производственный цикл. Речь идет о надежности, предсказуемости и долговечности оборудования. И конечно, о точном расчете рисков и затрат на внедрение.

Технологии и Их Роль в Достижении Автономности

В первую очередь, ключевую роль играют современные технологии. Автоматизация, роботизация, внедрение систем предиктивной аналитики и IoT – все это инструменты, которые позволяют снизить зависимость от ручного труда и повысить эффективность работы оборудования. Например, использование датчиков для мониторинга состояния критически важных компонентов позволяет выявлять потенциальные проблемы на ранних стадиях, предотвращая аварии и дорогостоящие простои. Мы в ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы регулярно сталкиваемся с необходимостью оптимизации таких систем для нашей производственной линии энергоэффективных декоративных материалов.

Однако, не стоит забывать, что технологии – это лишь инструмент. Важно правильно выбрать и интегрировать их в существующую производственную систему. Чрезмерное увлечение новыми технологиями без учета специфики производства может привести к непредсказуемым последствиям и, парадоксально, к увеличению затрат.

Проектирование для Долговечности и Надежности

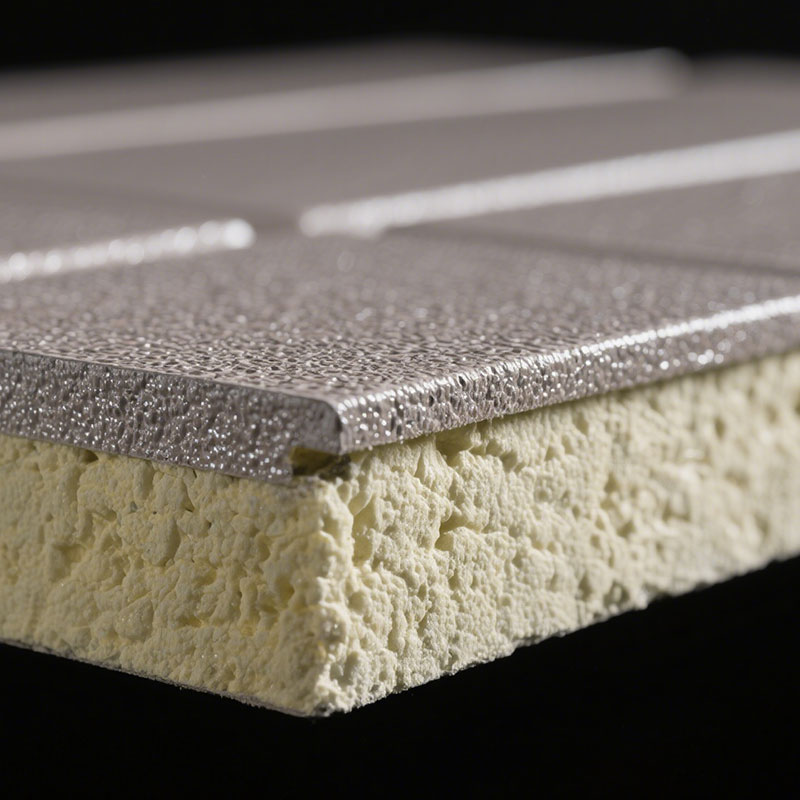

Второй важный аспект – это проектирование самого завода. Выбор надежных поставщиков оборудования, использование качественных материалов, применение проверенных конструкторских решений – все это критически важно для обеспечения долговечности и минимальной потребности в ремонте. Наши разработки в области энергосберегающих строительных материалов подразумевают использование композитных материалов и оптимизацию конструкции для снижения нагрузки на компоненты и продления срока службы.

Но здесь важно учитывать не только первоначальную стоимость, но и долгосрочные затраты на обслуживание и замену оборудования. Иногда более дорогое оборудование, но с более длительным сроком службы и минимальной потребностью в обслуживании, может оказаться более выгодным в долгосрочной перспективе.

Практический Опыт: Успехи и Неудачи

Мы с нашей компанией, ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы, пробовали внедрять различные решения, направленные на повышение автономности производства. Например, мы экспериментировали с использованием самодиагностируемого оборудования, оснащенного системами автоматического переключения на резервные компоненты. В некоторых случаях это позволило значительно сократить время простоя и снизить затраты на ремонт. Однако, в других случаях возникали проблемы с совместимостью оборудования, сложностью диагностики неисправностей и необходимостью привлечения специализированных сервисных инженеров.

Один из самых больших вызовов – это интеграция различных систем автоматизации. Когда разные компоненты завода работают от разных поставщиков и используют разные протоколы связи, возникает сложность в управлении и координации их работы. Это может привести к непредсказуемым сбоям и увеличению времени простоя.

Ошибки, Которые Стоит Избегать

Одной из распространенных ошибок является недооценка важности обучения персонала. Даже если завод спроектирован для минимального обслуживания, все равно необходимы квалифицированные специалисты, способные оперативно реагировать на нештатные ситуации и проводить профилактические мероприятия. Просто автоматизировать процессы – недостаточно, нужно создать систему, которая позволит быстро и эффективно решать возникающие проблемы.

Еще одна ошибка – это игнорирование человеческого фактора. Любая система автоматизации, каким бы совершенным она ни была, не может полностью исключить возможность человеческой ошибки. Поэтому важно создать культуру безопасности и ответственности, в которой каждый сотрудник понимает свою роль в обеспечении надежной работы оборудования.

Будущее Заводов: Углубленная Аналитика и Самообучающиеся Системы

В будущем мы видим тенденцию к углублению аналитики и внедрению самообучающихся систем. Это означает, что оборудование будет способно самостоятельно анализировать данные о своей работе, выявлять потенциальные проблемы и принимать решения по их устранению. Использование искусственного интеллекта и машинного обучения позволит оптимизировать производственные процессы, повысить эффективность работы оборудования и значительно снизить потребность в обслуживании.

Мы сейчас активно исследуем возможности применения больших данных и машинного обучения для оптимизации работы наших производственных линий. Цель – создать систему, которая будет предсказывать поломки оборудования и автоматически заказывать необходимые запчасти, минимизируя время простоя и снижая затраты на обслуживание. Наш сайт

Инвестиции в Превентивное Обслуживание: Оправданный Расход?

Стремление к заводы, не требующие обслуживания не означает полный отказ от превентивного обслуживания. Скорее, речь идет о его оптимизации и переходе от реактивного подхода к проактивному. Инвестиции в датчики, аналитическое программное обеспечение и квалифицированный персонал, способный интерпретировать данные, могут значительно снизить затраты на ремонт и увеличить срок службы оборудования.

Важно понимать, что превентивное обслуживание – это не просто формальность, а инвестиция в будущее. Правильно организованная система превентивного обслуживания позволяет выявлять потенциальные проблемы на ранних стадиях и предотвращать дорогостоящие аварии. Это, в конечном счете, позволяет снизить общие затраты на эксплуатацию завода и повысить его конкурентоспособность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

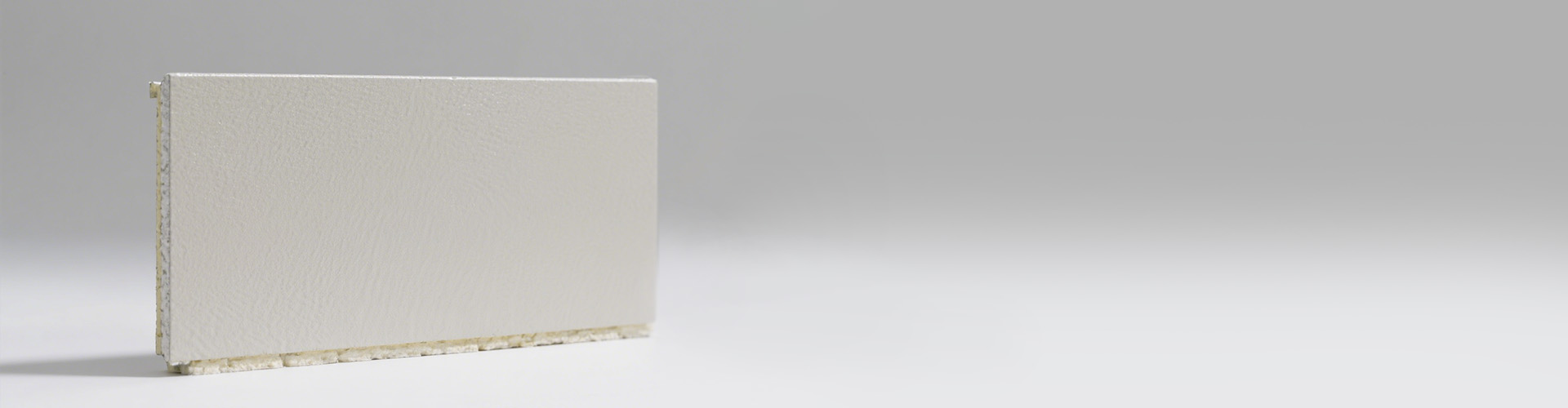

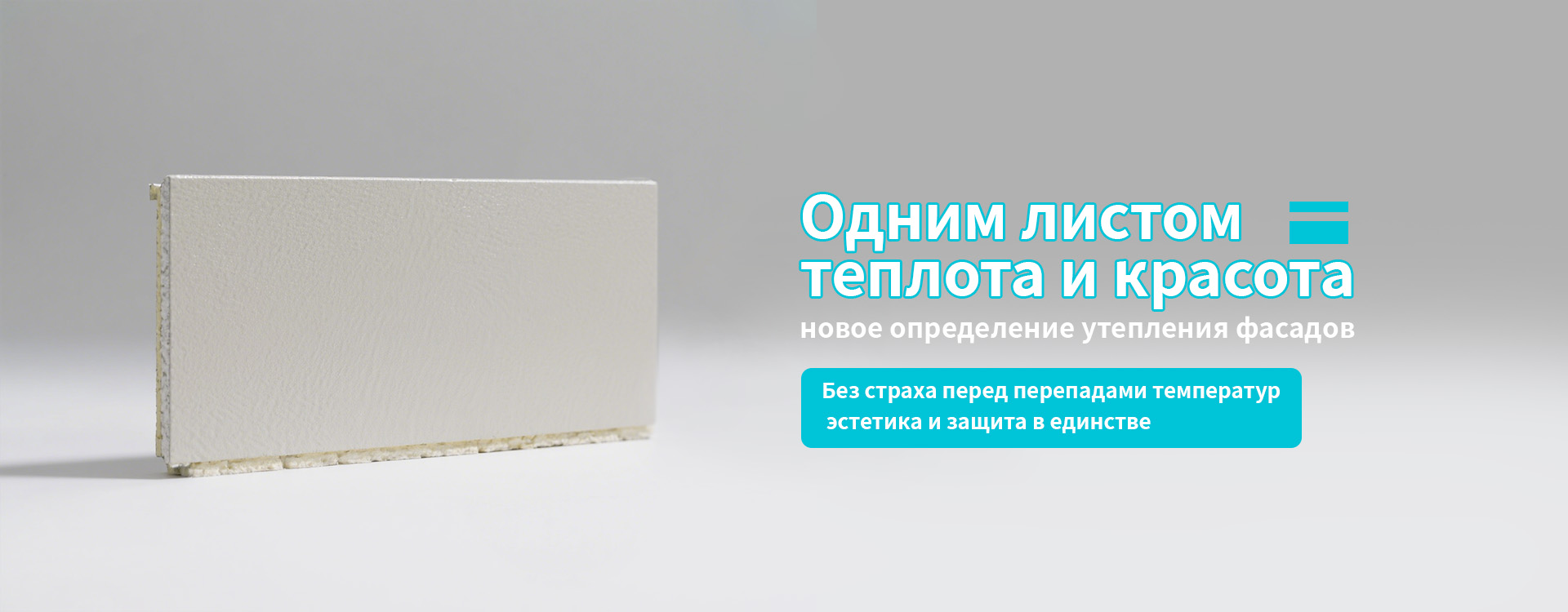

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием -

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Связанный поиск

Связанный поиск- Теплоизоляционная панель, устойчивая к экстремальным температурам

- Неорганические изоляционные панели для наружных стен и декоративные панели поставщики

- Теплоизоляционно-декоративная панель из полиуретана

- Энергосбережение и снижение потребления производитель

- Теплоизоляционная панель с декоративным покрытием на основе каменной ваты основная страна покупателя

- Комплексное проектирование (утепление + отделка) завод

- Плиты пенополистирольные тип т поставщик

- Длительный срок службы (стойкость к старению) производители

- Высокопрочная теплоизоляционно-декоративная панель производитель

- Длительный срок службы (стойкость к старению)