Не требует обслуживания (снижение затрат) завод

Завод, который 'не требует обслуживания' – это как утопический корабль. В теории, звучит заманчиво, особенно в текущих экономических условиях. Но давайте начистоту, чистой воды миф. Хотя, конечно, стремление к минимизации эксплуатационных расходов – это задача номер один для любого промышленного предприятия. Мы сейчас поговорим не о фантастических технологиях, а о реальных подходах, о том, что мы, как специалисты, видели и делали, о сложностях, которые возникают, и о том, как их, по крайней мере, пытались решать.

Миф о 'бессмертном' производстве: от идеала к практике

Часто встречается утверждение, что внедрение определенных технологий позволяет создать предприятие, которое практически не требует постоянного внимания и затрат на ремонт и обслуживание. Мы сталкивались с этим в рамках проектов по автоматизации производства. Заказчики возлагали огромные надежды на новые системы, предполагая, что они будут 'самостоятельно' функционировать годами, без участия инженеров и механиков. В реальности, даже самые продвинутые автоматизированные линии нуждаются в регулярной диагностике, калибровке и периодической замене компонентов. Вопрос лишь в том, *насколько* часто и *какой* объем работ это подразумевает.

Например, однажды мы работали над внедрением новой линии по производству строительных материалов. Она была оснащена передовыми роботами и системами контроля качества. Изначально, гарантийные обязательства производителя обещали минимальное количество поломок и простой. Однако, уже через полгода мы столкнулись с непредвиденными проблемами: сложность интеграции с существующими системами учета, необходимость обучения персонала работе с новым оборудованием, а главное – периодические сбои в работе роботизированных манипуляторов, требующие срочной диагностики и ремонта. Оказалось, что 'не требует обслуживания' – это скорее идеальная цель, а не достижимая реальность. ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы, как компания, занимающаяся инновациями в строительных материалах, наверняка сталкивалась с похожими трудностями при внедрении новых технологий.

Системный подход: от проектирования к эксплуатации

Ключевой момент – это системный подход. Нельзя просто 'вставить' новую технологию и ждать чудес. Все должно быть продумано на этапе проектирования: от выбора оборудования и его интеграции с другими системами, до обучения персонала и разработки планов технического обслуживания. В частности, нужно учитывать доступность запчастей, сложность ремонта и наличие квалифицированных специалистов. Иногда, более надежным и экономичным решением может оказаться использование проверенных технологий, даже если они не самые 'современные'.

Мы видели пример, когда заказчик стремился к максимальной автоматизации, отказавшись от участия квалифицированных механиков. В итоге, когда возникла серьезная поломка, а специалисты из завода-изготовителя не могли оперативно приехать, предприятие столкнулось с длительным простоем и значительными финансовыми потерями. Это яркий пример того, что не всегда стоит экономить на квалифицированном персонале и на создании собственной службы технического обслуживания. Регулярные осмотры, плановые работы и своевременная замена изношенных деталей – это не просто затраты, это инвестиции в долгосрочную стабильность производства.

Прогнозирование и предиктивное обслуживание: новые горизонты

В последние годы активно развивается направление предиктивного обслуживания, которое использует данные с датчиков для прогнозирования поломок и планирования ремонтных работ. Это позволяет избежать простоев и минимизировать затраты на техническое обслуживание. Например, анализируя данные о вибрации оборудования, можно выявить признаки износа подшипников и своевременно заменить их, до того, как произойдет серьезная поломка. Такие системы требуют значительных инвестиций в оборудование и программное обеспечение, но потенциальные выгоды могут быть очень высокими.

У нас был опыт внедрения системы предиктивного обслуживания на одном из производств. Вначале процесс оказался сложным и требовал значительных усилий по сбору и анализу данных. Но со временем система начала показывать результаты: количество неожиданных поломок сократилось, а время простоя оборудования уменьшилось. Конечно, это не означает, что завод 'не требует обслуживания'. Но это означает, что мы перешли от реактивного подхода к проактивному, что позволило нам значительно снизить затраты на техническое обслуживание и повысить эффективность производства. ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы, вероятно, уделяет большое внимание анализу данных для оптимизации производственных процессов.

Реальные сложности и компромиссы

Нельзя забывать о реальных сложностях, с которыми сталкиваются предприятия при внедрении новых технологий. Это не только финансовые затраты, но и организационные проблемы, связанные с обучением персонала, изменением технологических процессов и интеграцией с существующими системами. Также стоит учитывать влияние новых технологий на экологию и безопасность производства. Нельзя ради экономии игнорировать эти факторы.

Например, при переходе на новое оборудование, может потребоваться перепроектирование целого участка производства, что может занять значительное время и потребовать дополнительных затрат. Кроме того, необходимо учитывать влияние новых технологий на квалификацию персонала. Может потребоваться обучение новых навыкам и приобретение новых компетенций. И, конечно, необходимо обеспечить безопасность работников и защиту окружающей среды. Решение всех этих задач требует комплексного подхода и участия опытных специалистов.

Перспективы развития: роботизация и искусственный интеллект

В будущем, роль роботизации и искусственного интеллекта в сфере технического обслуживания будет только возрастать. Роботы смогут выполнять рутинные задачи, такие как осмотр оборудования и замена изношенных деталей. Искусственный интеллект сможет анализировать данные с датчиков и прогнозировать поломки. Это позволит перейти к полностью автоматизированному обслуживанию оборудования, что значительно снизит затраты и повысит эффективность производства. Однако, не стоит забывать о необходимости квалифицированного персонала, который будет контролировать работу роботов и искусственного интеллекта.

Мы видим, что технологии искусственного интеллекта уже сейчас активно применяются в сфере технического обслуживания. Например, существуют системы, которые могут автоматически диагностировать поломки оборудования по звуку или изображению. Это позволяет сократить время диагностики и быстрее устранить неисправности. В будущем, искусственный интеллект сможет полностью автоматизировать процесс диагностики и ремонта оборудования. ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы, как инновационная компания, наверняка следит за развитием этих технологий и рассматривает возможность их внедрения в свои производственные процессы.

В заключение, завод, который 'не требует обслуживания' – это, скорее, не цель, а направление, к которому нужно стремиться. Достичь полной автоматизации и минимизации затрат на техническое обслуживание невозможно, но можно значительно снизить эти затраты за счет системного подхода, предиктивного обслуживания и использования современных технологий. Главное – понимать, что инвестиции в техническое обслуживание – это инвестиции в долгосрочную стабильность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

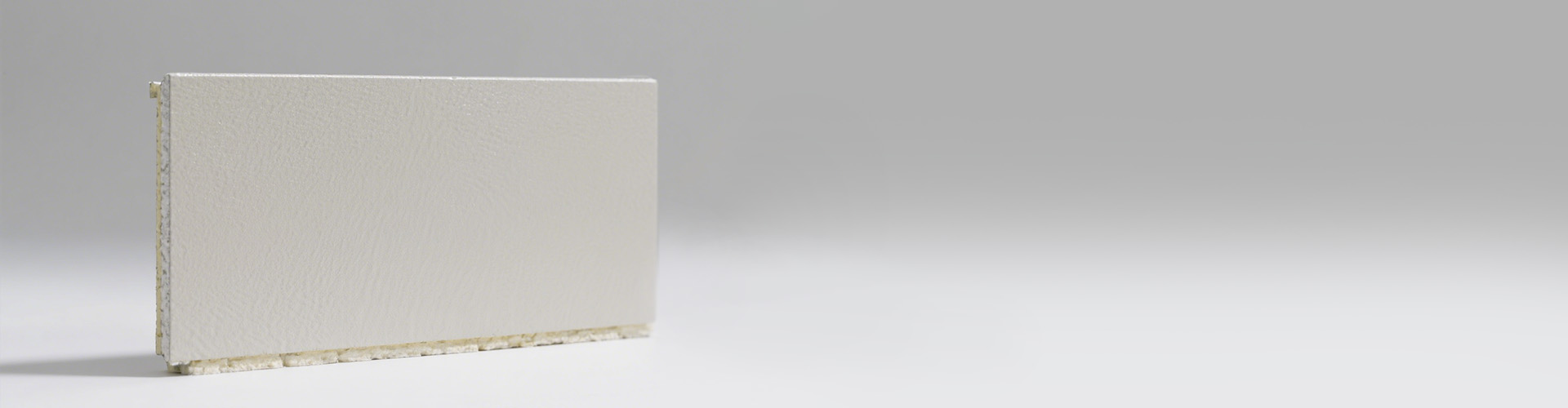

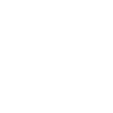

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

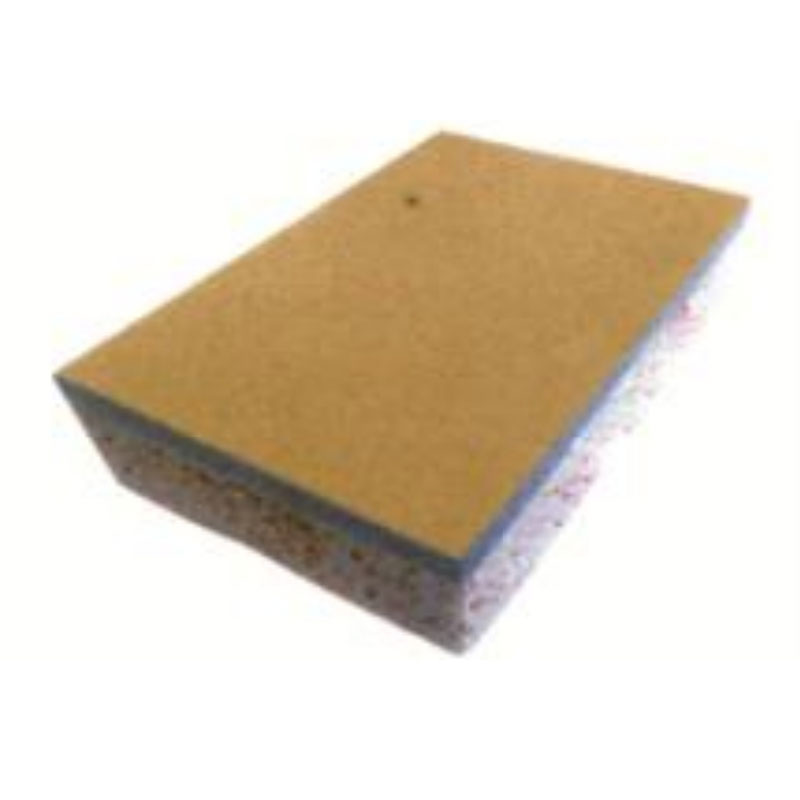

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

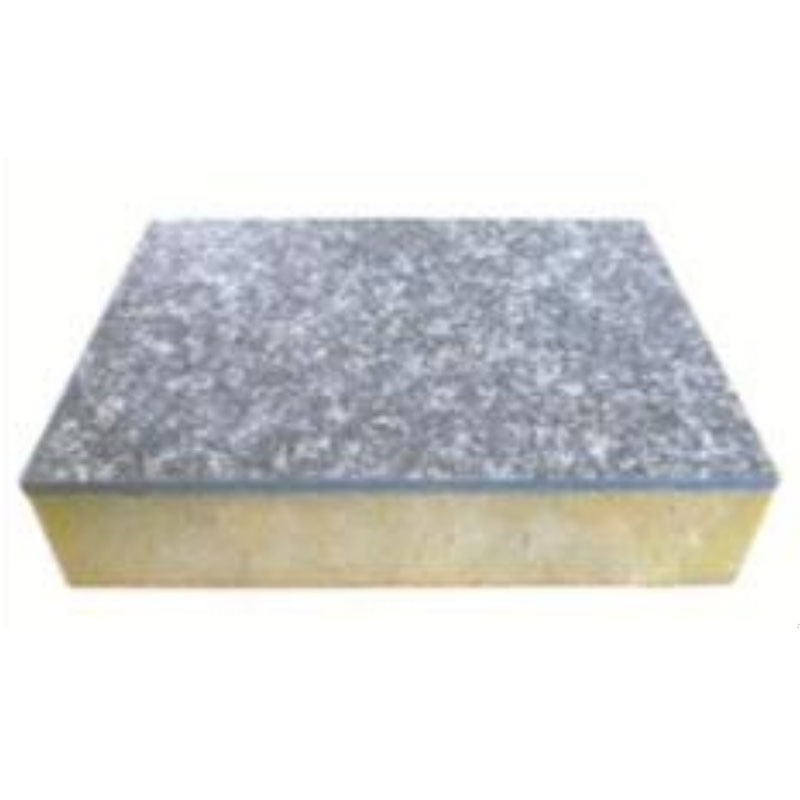

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

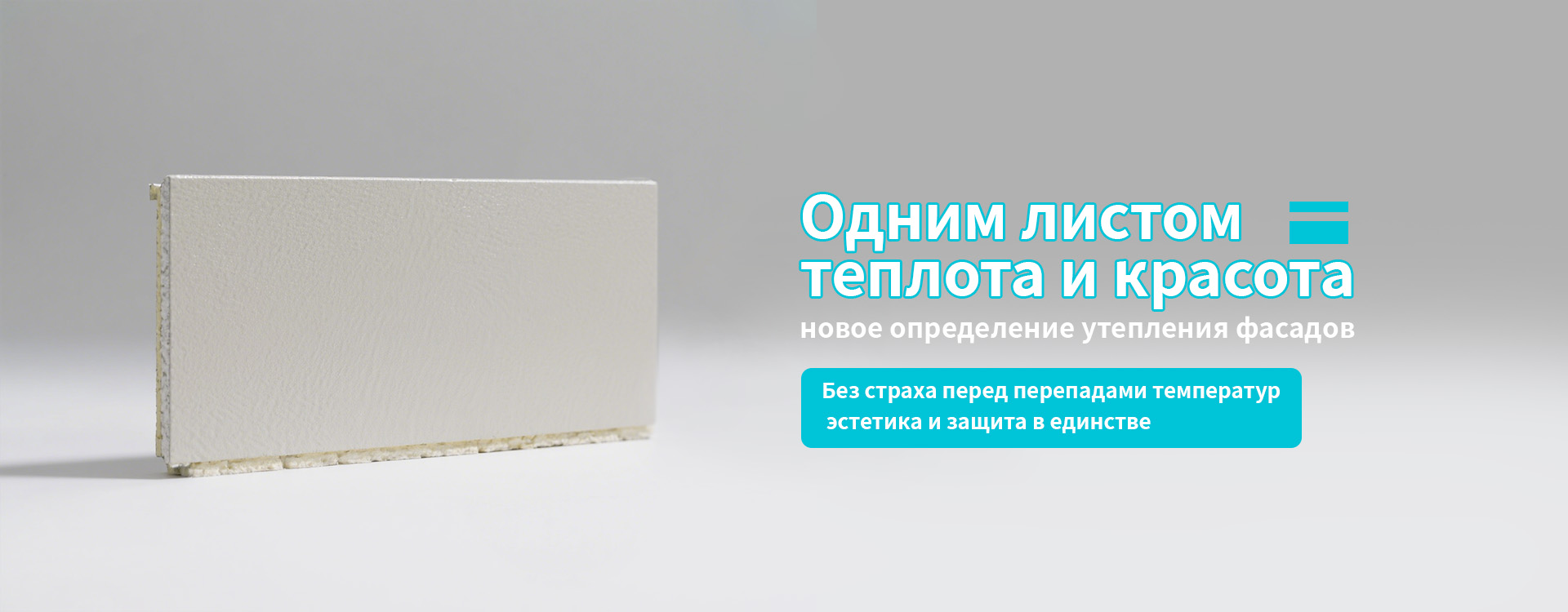

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

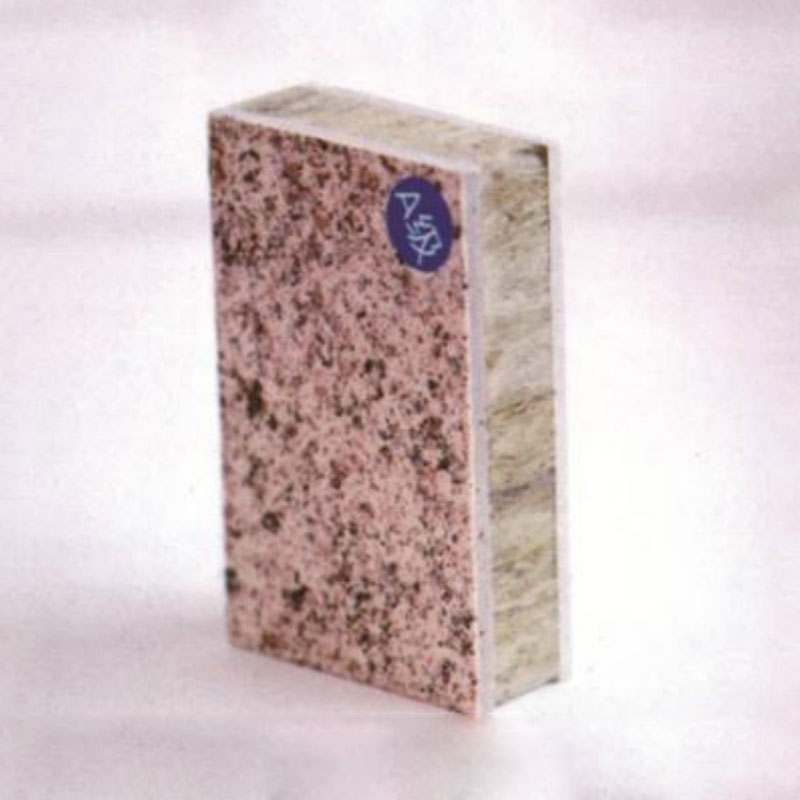

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью -

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием -

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Связанный поиск

Связанный поиск- Композитная фасадная теплоизоляционно-декоративная интегральная панель цена

- Теплоизоляционная панель для торгово-развлекательных комплексов

- Изоляция и декоративные панели с покрытием цвета камня заводы

- Теплоизоляционно-декоративная панель с покрытием под клинкерную плитку производитель

- Плиты пенополистирольные тип т производитель

- Изоляция и декоративные панели для наружных стен и декоративные панели для суровых холодных погодных условий заводы

- Комплексные теплоизоляционные панели завод

- Высокопрочная теплоизоляционно-декоративная панель основная страна покупателя

- Не требует обслуживания (снижение затрат) производители

- Фасадная теплоизоляционно-декоративная интегральная панель