Плиты пенополистирольные теплоизоляционные заводы

Недавно столкнулся с тем, как часто в разговорах о теплоизоляционных плитах всплывает фраза 'просто закупаем у завода'. И вроде бы логично – закупаешь, а что там делать? Но, поверьте, это далеко не всегда так. Многие считают, что производство теплоизоляционных плиты – это довольно простой процесс, механическая обработка пенополистирола. Конечно, базовый принцип прост, но вот достижение заявленных характеристик, стабильность качества, учет конкретных условий эксплуатации… тут уже другая история. Я, как человек, который уже не один год работает в этой сфере, скажу, что это гораздо более сложная задача, чем кажется на первый взгляд. И сегодня хочу поделиться своими наблюдениями, как это происходит на реально существующих заводах пенополистирола и какие проблемы при этом возникают.

Обзор: Больше, чем просто пенополистирол

Мы говорим о заводах пенополистирольных теплоизоляционных плит, а не просто о производителях пенополистирола в целом. Здесь речь идет о комплексном процессе – от выбора сырья до готового продукта, способного выдерживать нагрузки, устойчивого к влаге и обеспечивающего долгосрочную теплоизоляцию. Простое производство плит – это лишь часть цепочки. Качество сырья, контроль технологических процессов, обученность персонала, инвестиции в современное оборудование – все это влияет на конечный результат. К сожалению, сейчас на рынке много предприятий, которые уделяют недостаточно внимания этим аспектам. И это напрямую влияет на долговечность и эффективность полученной теплоизоляции.

Сырьевая база: От качества полистирола – к качеству плиты

Начнем с самого важного – сырья. Разные марки полистирола (например, EPS 25, EPS 35, EPS 45) имеют разные характеристики плотности и теплопроводности. Важно понимать, для каких условий эксплуатации выбирается плита. Например, для утепления фасада дома в климатически суровом регионе потребуется плита с более высокой плотностью, чем для утепления крыши в теплом климате. Некачественное сырье, с примесями или неправильной структурой, сразу ставит крест на дальнейших усилиях. Мы неоднократно сталкивались с ситуациями, когда поставщики предлагали 'дешевый' пенополистирол, который при тестировании демонстрировал значительно худшие результаты, чем заявлено. Проблема в том, что проверить качество сырья на месте зачастую невозможно, поэтому нужен тщательный отбор поставщиков и постоянный контроль качества.

Влияет на качество и процесс экструзии – как полистирол превращается в гранулы. Неправильная температура, давление, скорость перемешивания – все это может привести к неравномерному распределению газа внутри гранул, что, в свою очередь, ухудшает теплоизоляционные свойства готовой плиты. Мы провели несколько экспериментов, сравнивая плиты, произведенные на разных заводах, даже при одинаковой маркировке полистирола, и обнаружили существенные различия в теплопроводности и влагопоглощении. Это – прямая зависимость от технологического процесса на производстве.

Кроме того, сейчас все больше внимания уделяется экологической составляющей. Многие производители используют вторичное сырье, что позволяет снизить воздействие на окружающую среду. Но важно, чтобы процесс переработки был безупречным, чтобы вторичное сырье не ухудшало характеристики конечного продукта. Это – сложная задача, требующая серьезных инвестиций в технологии и оборудование.

Технологии производства: От экструзии до готового изделия

После получения гранул полистирола начинается процесс экструзии – нагрев и расширение гранул под давлением с добавлением расширителя. От качества экструзии напрямую зависит однородность структуры плиты, ее плотность и теплоизоляционные свойства. Современные заводы пенополистирола используют различные типы экструдеров, различающиеся по мощности и конструкции. Выбор экструдера зависит от объема производства и типа выпускаемой продукции. Важно следить за состоянием экструдера, проводить регулярное техническое обслуживание и своевременно заменять изношенные детали.

Важным этапом является контроль влажности гранул и пены. Избыточная влажность может привести к деформации плиты и снижению ее теплоизоляционных свойств. На заводах пенополистирола обычно устанавливаются системы осушения гранул и пены. Также важно контролировать температуру и давление на всех этапах экструзии, чтобы обеспечить равномерное расширение гранул и избежать образования дефектов.

В последние годы все больше внимания уделяется автоматизации производства. Автоматизированные линии позволяют снизить количество ручного труда, повысить точность технологических процессов и улучшить качество продукции. Но для эффективной работы автоматизированной линии необходимы квалифицированные специалисты, способные контролировать работу оборудования и оперативно реагировать на возникающие проблемы. Мы видели примеры, когда внедрение автоматизации приводило к снижению производительности, если не была проведена соответствующая подготовка персонала.

Контроль качества: Залог долговечности теплоизоляции

Контроль качества – это не просто формальность, это жизненно важный этап производства теплоизоляционных плиты. На каждом этапе – от входного контроля сырья до проверки готового изделия – должны проводиться проверки на соответствие требованиям стандартов и техническим характеристикам. Необходимо регулярно проводить лабораторные испытания, чтобы убедиться, что плита соответствует заявленным показателям теплопроводности, плотности, влагопоглощения и огнестойкости.

Мы использовали различные методы контроля качества – от визуального осмотра до лабораторных испытаний в специализированных лабораториях. Особое внимание уделяем контролю геометрических размеров плиты, чтобы обеспечить ее плотное прилегание к поверхности. Также важно контролировать наличие дефектов, таких как трещины, сколы и пористость. На заводах пенополистирола обычно устанавливаются собственные лаборатории контроля качества, оснащенные современным оборудованием. Но часто эти лаборатории не обладают достаточной квалификацией персонала, поэтому необходима привлечение независимых экспертов.

Не стоит забывать и о контроле качества упаковки и транспортировки. Плиты должны быть надежно упакованы, чтобы избежать повреждений при транспортировке. Необходимо соблюдать правила хранения, чтобы плиты не подвергались воздействию влаги и солнечных лучей. В противном случае, качество плиты может значительно ухудшиться. Мы не раз сталкивались с жалобами клиентов на поврежденную упаковку и деформированные плиты, что приводило к значительным убыткам.

Проблемы и вызовы современной индустрии

Несмотря на развитие технологий, производство теплоизоляционных плит сталкивается с рядом проблем. Одной из основных проблем является растущая конкуренция на рынке. На рынке появилось много новых игроков, предлагающих продукцию по низким ценам. Это приводит к снижению рентабельности производства и ухудшению качества продукции. Чтобы конкурировать на рынке, производителям необходимо постоянно инвестировать в новые технологии, повышать квалификацию персонала и снижать издержки производства.

Еще одной проблемой является нестабильность цен на сырье. Цены на полистирол и другие компоненты могут значительно колебаться в зависимости от рыночной ситуации. Это затрудняет планирование производства и формирование цен на продукцию. Для решения этой проблемы производителям необходимо заключать долгосрочные контракты с поставщиками сырья и диверсифицировать источники поставок. Иногда полезно заключить соглашения с другими заводами пенополистирола о совместном закупке сырья, чтобы получить более выгодные условия.

Нельзя не отметить и экологические проблемы. Производство теплоизоляционных плит связано с использованием большого количества энергии и выбросами парниковых газов. Производители все больше внимания уделяют снижению воздействия на окружающую среду, используя возобновляемые источники энергии, перерабатывая отходы производства и разрабатывая более экологичные продукты. Но для этого необходимы значительные инвестиции и серьезные изменения в технологических процессах.

Реальный кейс: оптимизация процесса производства EPS-35

Однажды мы помогали одному из заводов пенополистирола оптимизировать процесс производства EPS-35. Проблема заключалась в нестабильной плотности готовой плиты. После анализа технологического процесса мы выяснили, что причиной нестабильности является неравномерный нагрев гранул в экструдере. Для решения

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

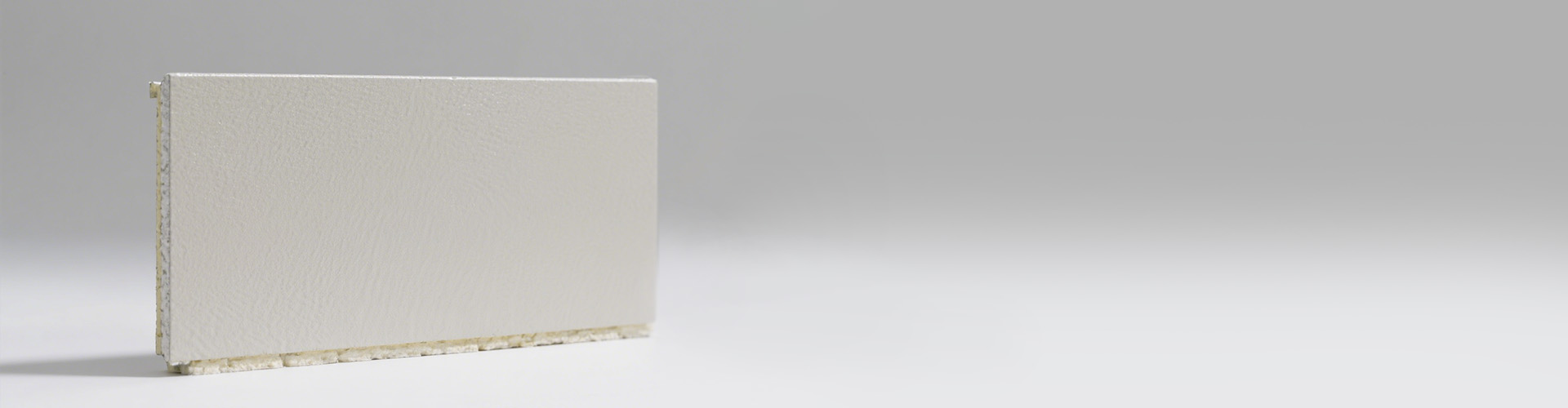

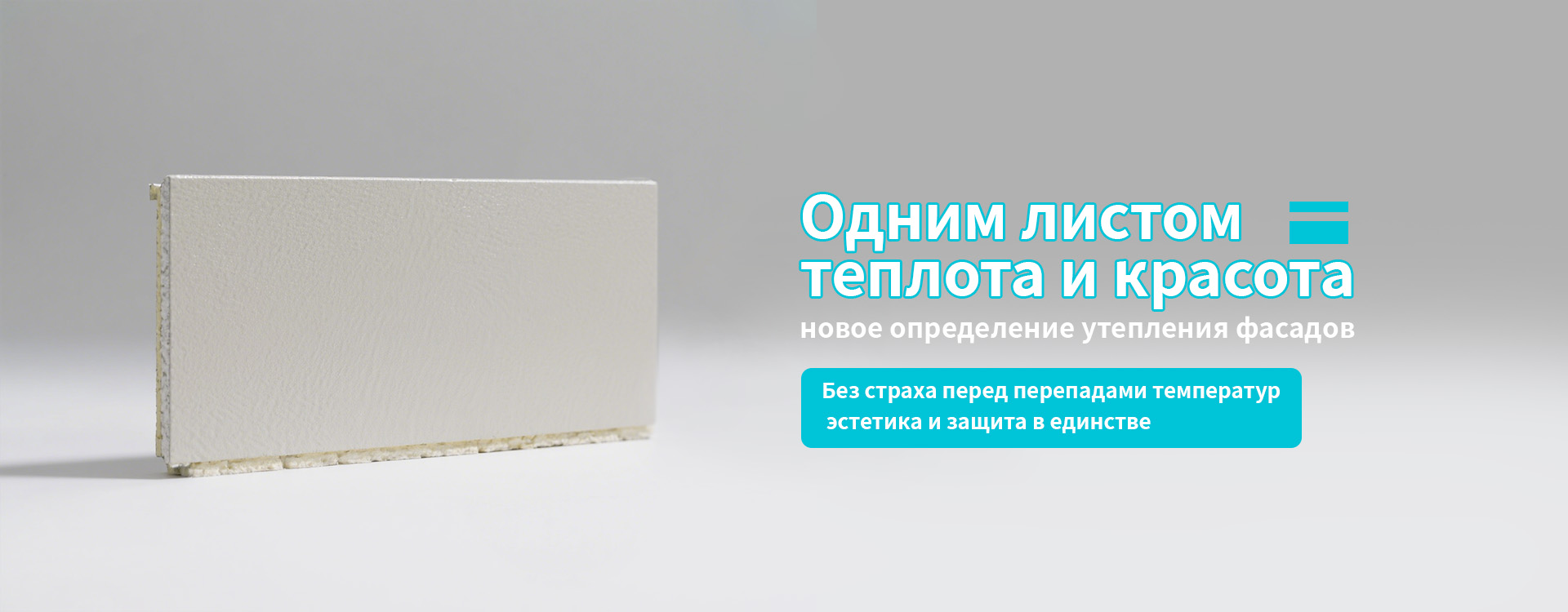

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

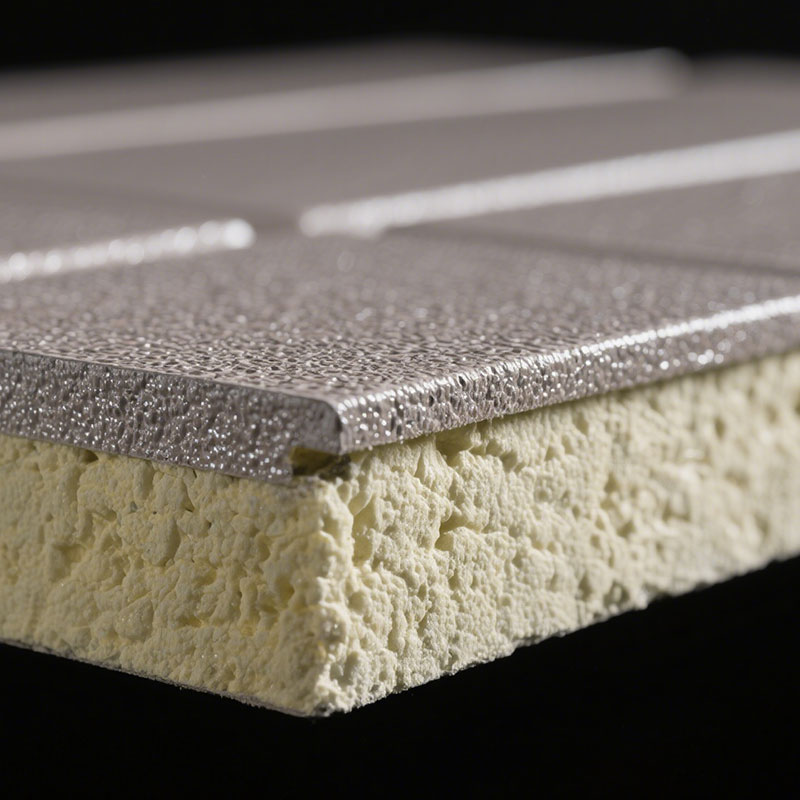

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Связанный поиск

Связанный поиск- Сейсмостойкость и ветроустойчивость (адаптация к сложным условиям) поставщик

- Теплоизоляционно-декоративная панель с покрытием под клинкерную плитку производители

- Теплоизоляционно-декоративная панель из вспененного пенополистирола производитель

- Теплоизоляционно-отделочная панель золотая плита с фторуглеродным покрытием поставщик

- Плиты пенополистирольные теплоизоляционные ппс35 поставщик

- Экологичные строительные материалы поставщик

- Огнестойкая модифицированная теплоизоляционная плита

- Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием поставщик

- Сборная фасадная теплоизоляционно-декоративная интегральная панель поставщик

- Теплоизоляционно-отделочная панель золотая плита с фторуглеродным покрытием