Плиты пенополистирольные экструзионные xps carbon

Экструдированный пенополистирол (XPS) – штука, с которой сталкиваешься в строительстве постоянно. Иногда, особенно в разговорах с новичками или в рекламных буклетах, возникает ощущение, что это универсальное решение. Все вокруг твердят о теплоизоляции, легкости, и вроде как всё просто. Но опыт подсказывает, что все не так однозначно. И особенно это касается вариантов с добавками, типа 'XPS carbon'. Особенно когда речь заходит о практическом применении и долговечности.

Что такое XPS carbon и зачем он нужен?

В общем, XPS carbon – это, по сути, экструдированный пенополистирол, в состав которого добавлены углеродные нанотрубки или другие углеродные материалы. Зачем это делают? Главная задача – повышение механической прочности, снижение теплопроводности, а также улучшение огнестойкости. Если обычный XPS хорошо удерживает тепло, то добавление углерода теоретически делает его еще лучше в этих аспектах. Но давайте по порядку, потому что на практике все немного сложнее, чем кажется.

Я помню один случай, когда мы строили складское помещение. Заказчик хотел максимально сэкономить на теплоизоляции, но при этом обеспечить хорошую защиту от влаги. Мы предложили XPS carbon, аргументируя это его повышенной прочностью и устойчивостью к деформациям. Поначалу заказчик был доволен, пока не появились первые признаки проседаний в местах установки. Выяснилось, что хотя прочность и повысилась, эластичность, а значит, способность выдерживать динамические нагрузки, существенно снизилась. Вот где сразу стало понятно, что просто 'добавление углерода' – это недостаточно. Нужно учитывать множество факторов.

Влияние углеродных нанотрубок на свойства материала

Самое интересное – это то, как именно углеродные нанотрубки влияют на свойства XPS carbon. Теоретически, они образуют сетчатую структуру внутри полимерной матрицы, которая увеличивает прочность на сжатие и удлинение. Но при этом, высокая концентрация углеродных нанотрубок может привести к увеличению теплопроводности, что противоречит основной цели использования XPS.

Вопрос в балансе. Производители стараются найти оптимальное соотношение углеродных добавок, чтобы получить желаемый эффект без негативных последствий. Но, к сожалению, не всегда получается. И, что важно, качество углеродных нанотрубок – тоже играет огромную роль. Разные производители используют разные типы и концентрации, и это напрямую влияет на конечные характеристики продукта. В этой части рынок крайне неоднороден.

Применение XPS carbon: где это реально, а где нет?

XPS carbon имеет свои области применения, где его преимущества действительно проявляются. Например, в строительстве фундаментов, где требуется высокая несущая способность и защита от промерзания. Также он может быть использован в качестве теплоизоляции для промышленных зданий, где высокие нагрузки и агрессивные среды являются нормой.

Но вот для утепления жилых домов, особенно в условиях с высокой сейсмической активностью, я бы рекомендовал более традиционные варианты XPS. Риск проседаний и деформаций слишком велик, чтобы полагаться только на углеродные добавки. В таких случаях, лучше потратиться на более качественный и проверенный материал.

Проблемы с адгезией и совместимостью с другими материалами

Еще одна проблема, с которой мы сталкивались при работе с XPS carbon – это адгезия. Углеродные добавки могут ухудшать сцепление материала с различными клеями и адгезивами. Это особенно важно учитывать при монтаже изоляции на различные поверхности, такие как бетон, кирпич или дерево.

Мы однажды пытались использовать XPS carbon для утепления фасада здания, но столкнулись с серьезными проблемами с адгезией к оштукатуренной стене. Клей отслаивался, и со временем появились трещины. Пришлось переделывать всю работу, используя другие материалы и клеи. Так что, перед применением XPS carbon, обязательно нужно провести тестовые испытания на совместимость с используемыми материалами.

Опыт эксплуатации: что нужно учитывать?

Вообще, с XPS carbon, как и с любым другим материалом, важна правильная установка. Неправильно подобранные крепежи, недостаточная вентиляция, или нарушение технологии монтажа могут привести к серьезным проблемам в будущем. Особенно это касается материалов, чувствительных к механическим нагрузкам, таких как XPS carbon.

Например, мы часто видим, как XPS carbon неправильно закрепляют на вертикальных поверхностях. Из-за этого материал может деформироваться, потерять свою теплоизоляционную способность и даже растрескаться. Или же его устанавливают слишком близко к земле, где он подвергается воздействию влаги и грызунов. Все это может существенно сократить срок службы материала.

Срок службы и деградация материала

Что касается срока службы, то XPS carbon, как правило, сопоставим с обычным экструдированным пенополистиролом – 50-70 лет при правильной эксплуатации. Однако, на него могут влиять различные факторы, такие как воздействие ультрафиолета, влаги и перепадов температур. В частности, углеродные добавки могут ускорять процессы деградации материала, если он подвергается длительному воздействию солнечного света.

При использовании XPS carbon на открытом воздухе, обязательно нужно предусмотреть защиту от ультрафиолета. Можно использовать специальные лакокрасочные материалы или наносить на поверхность защитное покрытие. Это поможет продлить срок службы материала и сохранить его теплоизоляционные свойства.

Заключение: стоит ли использовать XPS carbon?

В заключение хочу сказать, что XPS carbon – это перспективный материал с потенциалом для дальнейшего развития. Но он не является универсальным решением для всех задач. При его использовании нужно учитывать множество факторов, таких как тип углеродных добавок, условия эксплуатации, и совместимость с другими материалами.

Если вы рассматриваете возможность использования XPS carbon, обязательно проконсультируйтесь со специалистами и проведите тестовые испытания. Не стоит слепо доверять рекламным обещаниям и полагаться только на модные тенденции. Важно выбирать материалы, которые соответствуют вашим конкретным потребностям и требованиям.

ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы (https://www.qhenxxjnjc.ru) предлагает широкий ассортимент теплоизоляционных материалов, включая различные виды XPS. Мы всегда готовы помочь вам с выбором оптимального решения для вашего проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

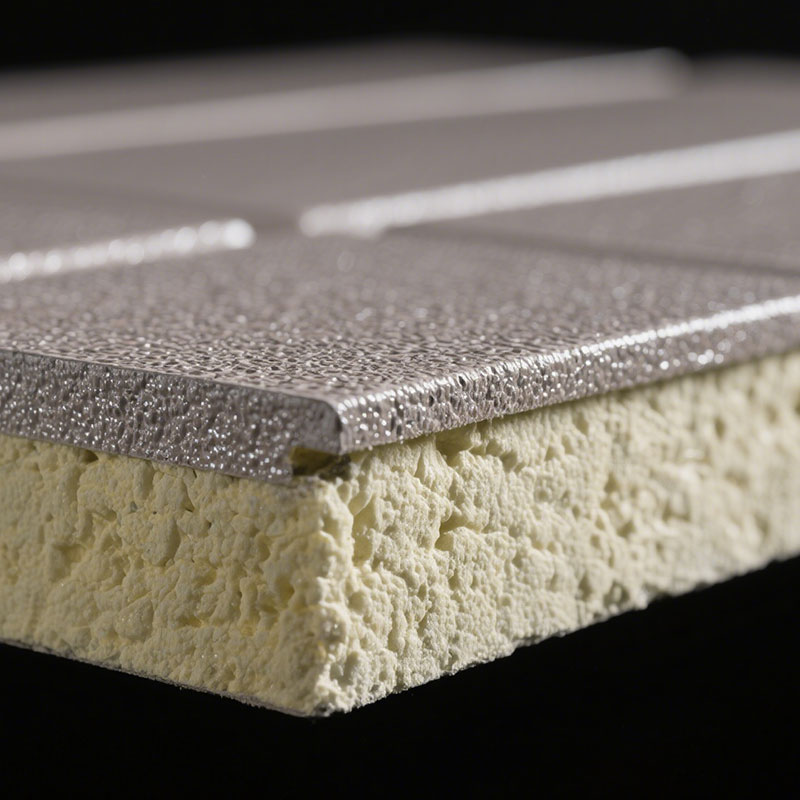

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Связанный поиск

Связанный поиск- Простота строительства (сокращенные сроки строительства) цена

- Теплоизоляционно-декоративная панель из вспененного пенополистирола основная страна покупателя

- Плиты пенополистирольные ппс

- Наружные стены зданий (новое строительство/ремонт) производители

- Интегральная теплоизоляционная панель производитель

- Теплоизоляция

- Теплоизоляционно-отделочная панель из пенополистирола с каменным покрытием производитель

- Плиты пенополистирольные экструзионные xps carbon поставщики

- Комплексные технологии декоративной отделки производитель

- Атмосферостойкость (устойчив к ультрафиолетовому излучению, кислотам и щелочам) поставщик