Плиты пенополистирольные экструзионные завод

Многие думают, что завод пенополистирола экструзионного – это простой процесс: взял полистирол, нагрел, выдавил – и готово. Но это, мягко говоря, упрощение. Конечно, теоретически всё так и есть, но на практике возникают нюансы, которые могут сильно повлиять на качество конечного продукта и, как следствие, на рентабельность производства. В этой статье я хочу поделиться своим опытом, расскажу о типичных проблемах и возможных путях их решения, а также немного поразмышляю о тенденциях развития рынка.

От сырья до готовой плиты: ключевые этапы производства

Первый и, пожалуй, самый важный этап – это подготовка сырья. Обычно используются полистирол (PS) в виде гранул или шариков. Качество этого сырья напрямую влияет на свойства готовой плиты. Намного проще и дешевле получить высококачественный исходный материал, чем потом бороться с его недостатками. Особенно это касается содержания примесей, которые могут повлиять на процесс экструзии и ухудшить эксплуатационные характеристики готового продукта. Мы часто сталкиваемся с ситуацией, когда поставщик обещает определенную чистоту сырья, а на деле – содержание влаги выше допустимого. Это приводит к дефектам при экструзии и снижению прочности плиты.

Далее следует экструзия – процесс плавления сырья и его выдавливания через фильеру. Здесь важны точный контроль температуры, давления и скорости экструзии. Каждый завод пенополистирола экструзионного имеет свою технологическую схему, но общие принципы остаются неизменными. Важно следить за равномерностью грануляции и избегать образования 'сливов' и 'трещин' в плите. Неправильный контроль температуры может привести к перегреву и деструкции полимера, что негативно скажется на конечных свойствах.

После экструзии плиты проходят процесс охлаждения и нарезки. Охлаждение должно быть равномерным, чтобы избежать деформации плиты. Нарезка обычно производится автоматическими линиями, что обеспечивает высокую точность и минимальные потери материала. Особое внимание уделяется контролю размеров и геометрических параметров плит. Неровности и отклонения от стандарта могут стать причиной проблем при монтаже и снизить эффективность теплоизоляции. Регулярная калибровка оборудования и контроль качества являются обязательными условиями.

Проблемы с влажностью и их влияние на качество продукции

Влажность – это одна из самых распространенных проблем при производстве экструдированного пенополистирола. Влага может попасть в сырье на любом этапе – от транспортировки до хранения. Повышенная влажность приводит к тому, что при экструзии образуются пузыри и трещины в плите, что снижает ее теплоизоляционные свойства и прочность. Кроме того, влажная плита может подвергаться биологической деградации, что сокращает срок ее службы.

Для борьбы с влажностью применяются различные методы. Во-первых, необходимо обеспечить правильное хранение сырья – в сухом и проветриваемом помещении. Во-вторых, необходимо проводить влагометрию сырья перед экструзией и, при необходимости, сушить его. В-третьих, необходимо использовать специальные добавки, которые снижают восприимчивость полимера к влаге. Один из самых эффективных методов – это использование антислеживающих добавок, которые предотвращают образование пузырей и трещин. Мы, например, в своей практике успешно применяем такие добавки, что позволяет нам значительно снизить количество брака.

Особенно критична проблема влажности при производстве плит для наружной теплоизоляции. Эти плиты подвергаются воздействию атмосферных осадков, и влагостойкость является одним из ключевых требований к ним. Поэтому необходимо уделять особое внимание контролю влажности сырья и процессу экструзии.

Контроль качества: от визуального осмотра до лабораторных испытаний

Контроль качества – это неотъемлемая часть производства Плиты пенополистирольные экструзионные завод. Он осуществляется на всех этапах – от входного контроля сырья до выходного контроля готовой продукции. На первом этапе проводится визуальный осмотр сырья на предмет наличия дефектов и соответствия его требованиям. На втором этапе проводится контроль качества готовой продукции с помощью различных методов – визуального осмотра, измерения размеров, проверки плотности и прочности.

Особое внимание уделяется лабораторным испытаниям. Они позволяют определить теплопроводность, огнестойкость, водопоглощение и другие важные характеристики плиты. Результаты лабораторных испытаний должны соответствовать требованиям стандартов и спецификаций. Регулярное проведение лабораторных испытаний позволяет выявлять и устранять дефекты, а также контролировать качество продукции.

В нашей компании мы используем современное лабораторное оборудование для проведения испытаний. Мы сотрудничаем с независимыми лабораториями для проведения независимой проверки качества продукции. Это позволяет нам гарантировать, что наши плиты соответствуют самым высоким требованиям.

Тенденции развития рынка и перспективы

Рынок Плиты пенополистирольные экструзионные завод постоянно развивается. Появляются новые технологии производства, новые материалы и новые требования к качеству продукции. Одной из основных тенденций является переход к более экологичным материалам и технологиям. В последнее время наблюдается повышенный интерес к использованию вторичного сырья и разработке новых видов пенополистирола с улучшенными экологическими характеристиками.

Еще одна тенденция – это увеличение спроса на плиты с улучшенными эксплуатационными характеристиками. Потребители все больше обращают внимание на теплоизоляцию, огнестойкость и водостойкость. Производители вынуждены адаптироваться к этим требованиям и разрабатывать новые продукты, которые соответствуют им. ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы активно работает над разработкой таких продуктов, используя современные технологии и материалы. Мы стремимся предложить рынку решения, которые не только соответствуют требованиям, но и превосходят их.

Будущее заводов пенополистирола экструзионного – за автоматизацией и цифровизацией производства. Внедрение современных технологий позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Мы видим большие перспективы в использовании искусственного интеллекта и машинного обучения для оптимизации производственных процессов и прогнозирования качества продукции.

Наши разработки и опыт, накопленный за годы работы, позволяют уверенно смотреть в будущее этой отрасли. Мы продолжаем совершенствовать технологии производства, разрабатывать новые продукты и стремимся к удовлетворению потребностей наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

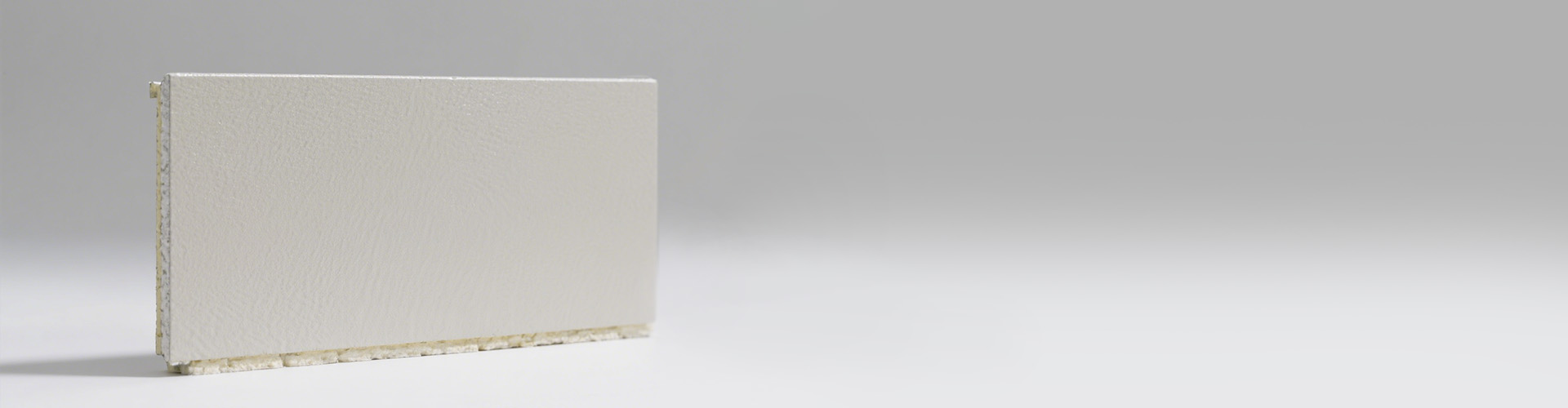

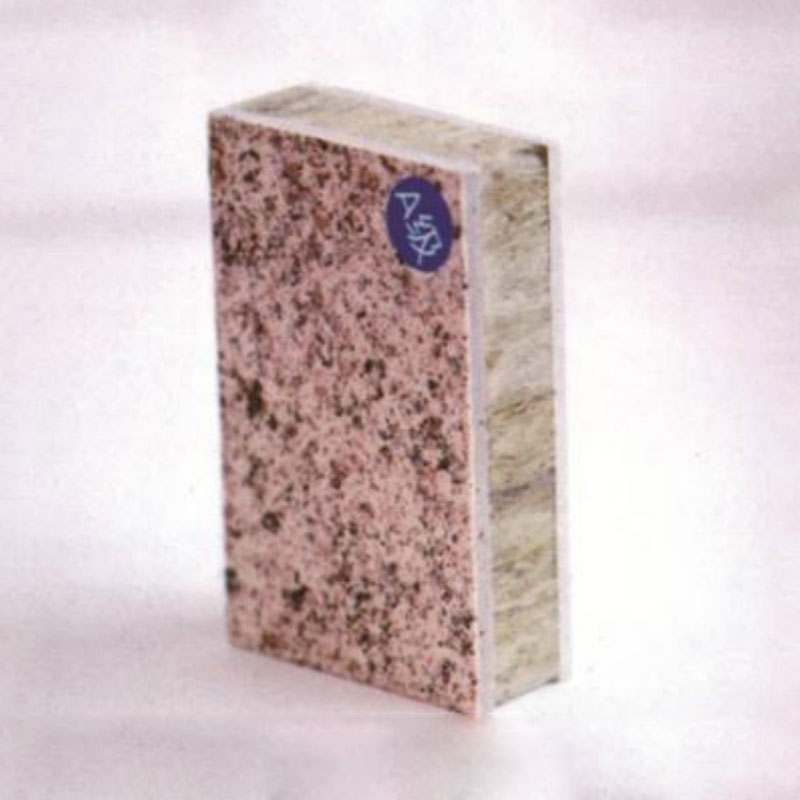

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением

Теплоизоляционно-отделочная панель с алюминиевым замковым соединением -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками

Связанный поиск

Связанный поиск- Теплоизоляционная интегральная панель из полиуретана основная страна покупателя

- Плиты пенополистирольные carbon prof заводы

- Теплоизоляционная панель для реконструкции старых зданий

- Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием поставщик

- Теплоизоляционная панель для торгово-развлекательных комплексов

- Огнестойкая интегральная теплоизоляционная панель производитель

- Плиты пенополистирольные теплоизоляционные тип т ппс40 основная страна покупателя

- Плиты пенополистирольные экструзионные цена

- Изоляция и декоративные панели для наружных стен и декоративные панели для суровых холодных погодных условий цена

- Теплоизоляция завод