Теплоизоляционная панель с фторполимернымпокрытием завод

Теплоизоляционные панели с фторполимерным покрытием – тема, которая часто вызывает много вопросов, а порой и недопониманий. Многие считают, что это просто ?панель+покрытие?, но на самом деле, здесь кроется целый комплекс инженерных решений, от выбора базового материала до особенностей нанесения и свойств самого фторполимера. Хочу поделиться своим опытом, который, надеюсь, будет полезен тем, кто задумывается об использовании таких материалов в своих проектах. Не буду вдаваться в теоретические аспекты, лучше сразу поговорим о том, что действительно важно при практическом применении.

Что скрывается под простым названием?

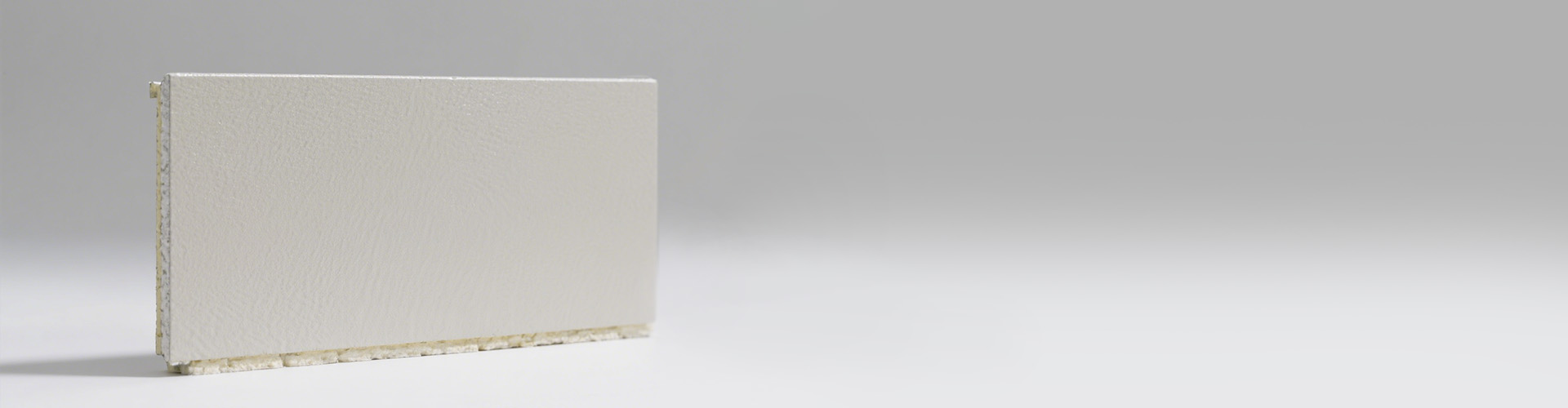

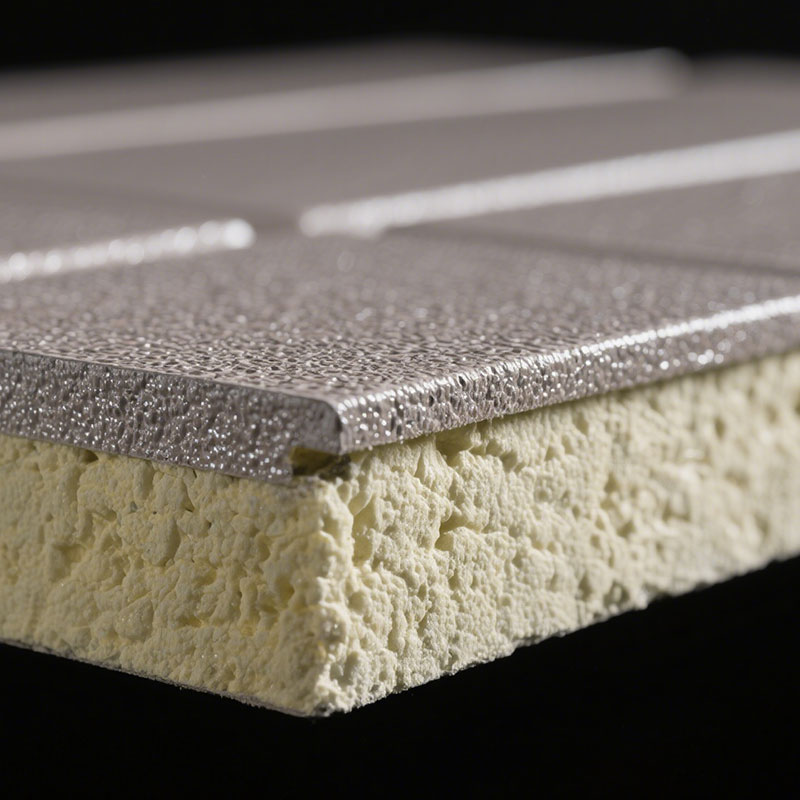

Начнем с очевидного. Само понятие теплоизоляционной панели довольно широкое. Существуют различные материалы для производства – пенополистирол, минеральная вата, экструдированный пенополистирол, и так далее. Выбор материала влияет на множество параметров – теплопроводность, огнестойкость, механическую прочность, стоимость. Но когда речь заходит о фторполимерном покрытии, все становится интереснее. Это не просто декоративный слой, это функциональная защита, которая придает панели целый ряд дополнительных свойств. В первую очередь – устойчивость к атмосферным воздействиям, ультрафиолету, влаге, а также повышенная долговечность.

И вот тут возникает первый вопрос: какой именно фторполимер используется? По сути, существует несколько типов – PTFE (тефлон), PVDF, FEP. Каждый из них обладает своими уникальными характеристиками. PTFE, например, славится своей исключительной химической стойкостью, но он более дорогой и сложный в обработке. PVDF более универсален и часто применяется в строительстве. FEP – промежуточный вариант по стоимости и свойствам. Выбор фторполимера – это ключевое решение, которое определяет характеристики готовой панели и ее применимость в конкретных условиях.

Особенности нанесения фторполимерного покрытия

Само нанесение фторполимерного покрытия – это отдельный этап, требующий строгого контроля. Существуют различные методы – распыление, валковое покрытие, напыление. Каждый метод имеет свои преимущества и недостатки. Распыление обеспечивает более равномерное покрытие, но может быть менее прочным. Валковое покрытие – более экономичный вариант, но может привести к образованию дефектов. Напыление – самый дорогой, но и самый надежный способ, обеспечивающий максимальную толщину и однородность покрытия. Мы в нашей компании (ООО Цинхай Энно Новация Энергосберегающие Строительные Материалы, сайт: https://www.qhenxxjnjc.ru) используем комбинацию валкового и напыления для достижения оптимального баланса между стоимостью и качеством.

Важно понимать, что качество нанесения напрямую влияет на долговечность и эффективность покрытия. Например, при распылении необходимо строго контролировать температуру и влажность воздуха, чтобы избежать образования пузырей и дефектов. При валковом покрытии необходимо использовать качественные валики и обеспечивать равномерное давление. Недостатки в нанесении могут привести к преждевременному разрушению покрытия и снижению его защитных свойств. Это мы, к сожалению, видели не раз на практике.

Реальные проблемы и их решения

Одним из наиболее распространенных проблем, с которыми мы сталкиваемся, является образование микротрещин в фторполимерном покрытии при эксплуатации. Это может быть вызвано различными факторами – температурными колебаниями, механическими нагрузками, воздействием химических веществ. Чтобы минимизировать риск образования трещин, необходимо использовать высококачественные фторполимеры и обеспечивать правильный монтаж панелей. Также важно учитывать, что фторполимерное покрытие не является абсолютно неуязвимым. При сильных механических воздействиях оно может быть повреждено.

Еще одна проблема – это адгезия покрытия к базовому материалу. Если адгезия недостаточная, покрытие может отслоиться со временем. Для решения этой проблемы необходимо использовать специальные грунтовки и адгезионные добавки. Мы, например, используем собственные разработки, которые обеспечивают надежное сцепление покрытия с экструдированным пенополистиролом. Это позволило нам значительно повысить долговечность наших панелей и снизить количество рекламаций.

Пример из практики: строительство промышленного объекта

Недавно мы участвовали в проекте по строительству промышленного объекта с использованием теплоизоляционных панелей с фторполимерным покрытием. Особенностью проекта было наличие агрессивной химической среды – производства красок. Поэтому требовалось использовать материал, устойчивый к воздействию различных растворителей и кислот. Мы выбрали панели на основе экструдированного пенополистирола с PVDF покрытием. PVDF оказался оптимальным решением, так как он обладает высокой химической стойкостью и хорошей адгезией к базовому материалу. Результат превзошел все ожидания – панели прослужили без повреждений более 10 лет, несмотря на агрессивную среду.

Но и здесь были свои сложности. При монтаже возникла проблема с температурным расширением панелей. Из-за больших перепадов температур панели расширялись и сжимались, что приводило к образованию напряжения в покрытии. Чтобы решить эту проблему, мы использовали специальные компенсационные элементы, которые позволяли панелям свободно расширяться и сжиматься. Это был довольно трудоемкий процесс, но он оказался необходим для обеспечения долговечности конструкции.

Перспективы развития

Сейчас активно ведутся разработки новых фторполимерных покрытий с улучшенными характеристиками – повышенной термостойкостью, устойчивостью к УФ-излучению, самоочищающимися свойствами. Также появляются новые технологии нанесения, которые позволяют создавать более тонкие и прочные покрытия. Мы следим за этими тенденциями и постоянно совершенствуем наши технологии производства. Например, мы сейчас работаем над разработкой покрытия с добавлением наночастиц, которое будет обладать дополнительной защитой от загрязнений и микроорганизмов. Такие решения, безусловно, будут востребованы в будущем.

Конечно, теплоизоляционные панели с фторполимерным покрытием – это не панацея от всех проблем, но это эффективное решение для многих строительных задач. Главное – правильно выбрать материал, обеспечить качественное нанесение покрытия и соблюдать технологию монтажа. И тогда эти панели прослужат долгие годы, обеспечивая надежную теплоизоляцию и защиту от внешних воздействий. К тому же, стоит учитывать, что инвестиции в качественные материалы и технологии в долгосрочной перспективе всегда окупаются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой -

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием

Теплоизоляционно-отделочная панель из полиуретана с мраморным покрытием -

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью

Теплоизоляционно-отделочная панель с гибкой кирпичной поверхностью -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из каменной ваты с каменной крошкой -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с мраморным покрытием -

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием

Теплоизоляционно-отделочная панель “Золотая плита” с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Связанный поиск

Связанный поиск- Теплоизоляционно-декоративная панель из пенополистирола цена

- Интегральная теплоизоляционная панель

- Энергосберегающая фасадная теплоизоляционно-декоративная интегральная панель заводы

- Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием заводы

- Плиты пенополистирольные теплоизоляционные ппс35 заводы

- Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой производитель

- Плиты пенополистирольные теплоизоляционные типы поставщики

- Новая фасадная теплоизоляционно-декоративная интегральная панель

- Теплоизоляционная панель с фторполимернымпокрытием поставщик

- Плиты пенополистирольные теплоизоляционные ппс35 производитель