Устойчивость к низким температурам заводы

Заводы, особенно те, что расположены в регионах с суровым климатом, сталкиваются с серьезными проблемами, связанными с эксплуатацией оборудования и строительных материалов при низких температурах. Часто встречается мнение, что просто использование 'зимних' масел или специальных теплоизоляционных материалов решает все вопросы. Но это, как правило, не так. Реальный подход требует комплексного анализа и понимания физико-химических процессов, происходящих в металлах, полимерах и других материалах при экстремально низких температурах. В этой статье я поделюсь своими наблюдениями и опытом, полученными в процессе работы с различными предприятиями, и постараюсь выделить наиболее важные аспекты обеспечения устойчивости к низким температурам заводы.

Введение: мифы и реальность

Начнем с того, что восприятие низких температур часто упрощается. Многие думают, что достаточно просто заменить стандартное оборудование на 'зимнюю' версию. Однако, это лишь часть решения. Например, простой замена масла может не предотвратить замерзание смазки в гидравлических системах, что приведет к поломкам. Кроме того, необходимо учитывать влияние низких температур на материалы, из которых изготовлено само оборудование – их склонность к образованию трещин, изменению механических свойств и даже к деформации. Я помню один случай на заводе по производству полимерных изделий, где причиной дорогостоящего ремонта стала не качественная смазка, а неправильно подобранный полимер, терявший эластичность при -20°C. Это показывает, что нельзя рассматривать проблему в изоляции.

При этом, важно понимать, что устойчивость к низким температурам – это не просто вопрос совместимости материалов. Это еще и вопрос проектирования, эксплуатации и технического обслуживания. Неправильно спроектированная система отопления, недостаточная вентиляция или несоблюдение правил хранения материалов могут привести к серьезным последствиям. И это затрагивает не только стоимость ремонта, но и безопасность персонала.

Влияние низких температур на металлы

Металлы, особенно сталь и алюминий, демонстрируют заметное изменение своих механических свойств при понижении температуры. Уменьшается предел прочности, пластичность снижается, и увеличивается склонность к образованию трещин. Например, при длительном воздействии низких температур стальные конструкции могут потерять свою несущую способность. Это особенно актуально для конструкций, подверженных нагрузкам, таким как мосты, здания и промышленные сооружения.

Важно помнить о хрупкости металла. В определенных условиях, особенно при быстром охлаждении, металл может стать хрупким и разрушаться при небольших ударных нагрузках. Мы сталкивались с подобной проблемой на одном из производств, где при резком изменении температуры стали появляться трещины в литьевых деталях. Пришлось пересмотреть технологический процесс и использовать специальные стабилизаторы, чтобы снизить риск возникновения трещин.

Проблема усугубляется при наличии коррозии. Низкие температуры и влажность могут значительно ускорить процессы коррозии, что приводит к ухудшению характеристик металла и увеличению срока его службы. Применение защитных покрытий, таких как порошковая покраска или гальванизация, становится обязательным условием.

Теплоизоляция: как правильно ее применять

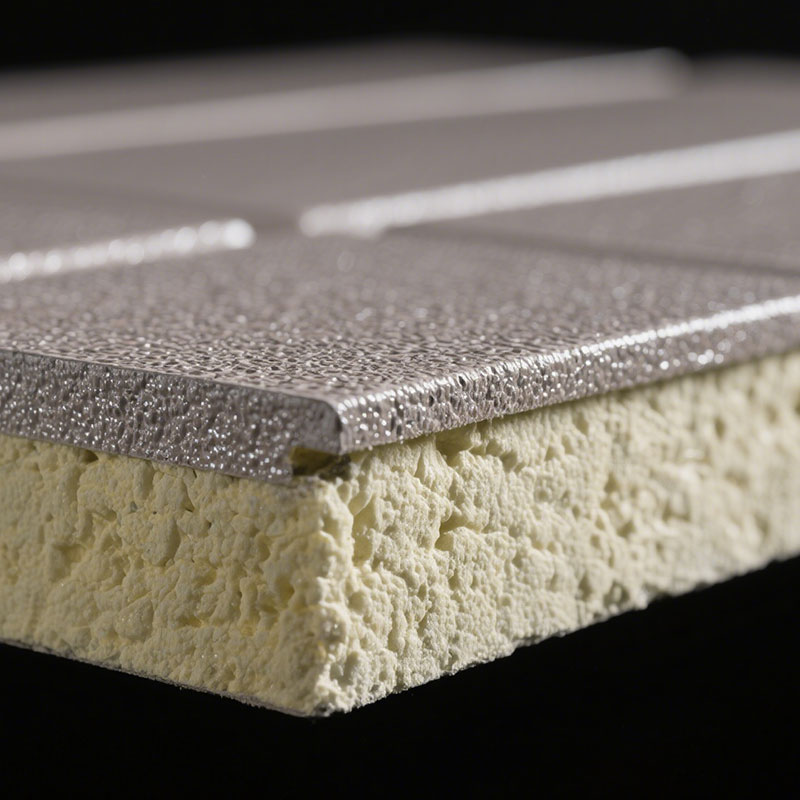

Эффективная теплоизоляция – критически важный фактор для обеспечения устойчивости к низким температурам. Но выбор материала и способ его применения должны быть тщательно продуманы. Просто нанесение теплоизоляционного слоя недостаточно. Необходимо учитывать влагостойкость материала, его устойчивость к химическим воздействиям и возможность сохранения свойств при длительном воздействии низких температур.

Мы часто видим, как используют минеральную вату для теплоизоляции. Это недорогой материал, но при наличии влаги он теряет свои теплоизоляционные свойства и может даже способствовать образованию конденсата. Поэтому, при использовании минеральной ваты, необходимо обеспечить надежную гидроизоляцию. В некоторых случаях, более эффективным решением может быть использование пенополиуретана или экструдированного пенополистирола, которые обладают более высокой влагостойкостью.

Кроме того, важно учитывать толщину теплоизоляционного слоя. Слишком тонкий слой не обеспечит достаточной теплоизоляции, а слишком толстый слой может привести к увеличению веса конструкции и увеличению затрат на строительство.

Специальные материалы для экстремальных условий

Для особенно суровых климатических условий используются специальные материалы, такие как термопластичные полиуретаны и полиэтилен высокой плотности. Эти материалы обладают высокой устойчивостью к низким температурам, но они также более дорогие, чем традиционные материалы. При выборе материала необходимо учитывать бюджет проекта, а также требования к сроку службы.

В одном из наших проектов мы использовали полиуретановую теплоизоляцию для холодильных камер, расположенных на открытом воздухе. Изначально планировалось использовать минеральную вату, но после консультаций с инженерами мы решили использовать полиуретан. Это позволило значительно снизить затраты на отопление и обеспечить надежную защиту от переохлаждения.

Также, существует ряд композитных материалов, которые сочетают в себе различные свойства, такие как высокая прочность, термостойкость и устойчивость к влаге. Эти материалы становятся все более популярными в строительстве и промышленности.

Техническое обслуживание и мониторинг

Регулярное техническое обслуживание и мониторинг состояния оборудования и строительных конструкций – залог устойчивости к низким температурам заводы. Необходимо регулярно проверять состояние теплоизоляции, проводить осмотр оборудования на предмет повреждений и износа, а также контролировать уровень смазки и состояние гидравлических систем.

Использование датчиков температуры и влажности позволяет отслеживать состояние оборудования и своевременно выявлять потенциальные проблемы. Например, датчики температуры могут использоваться для контроля температуры масла в гидравлических системах, а датчики влажности – для контроля уровня влажности в теплоизоляционных материалах.

Важно помнить о необходимости проведения плановых проверок и технического обслуживания оборудования, особенно в период подготовки к зиме. Это поможет избежать дорогостоящих поломок и продлить срок службы оборудования.

Кейс: проблемы на производственной линии и их решение

На одном из наших клиентов, производящем пластиковую продукцию, возникла проблема с деформацией литьевых форм при низких температурах. Деформация происходила из-за сжатия полимерного материала при охлаждении. Мы проанализировали процесс и выяснили, что причина проблемы – неправильный выбор полимера и недостаточное отопление литьевых форм. Решение заключалось в замене полимера на более термостойкий и в увеличении температуры литьевых форм. Это позволило устранить деформацию и повысить качество продукции.

Этот пример показывает, что решение проблем с устойчивостью к низким температурам требует комплексного подхода и тщательного анализа. Необходимо учитывать все факторы, влияющие на работу оборудования и строительных конструкций, и принимать меры по предотвращению возникновения проблем.

Мы также применили систему автоматического контроля температуры в цехе. Это позволило нам снизить риск возникновения деформаций и повысить качество продукции.

Заключение

Обеспечение устойчивости к низким температурам заводы – это сложная задача, требующая комплексного подхода и глубоких знаний в области физики, химии и технологии. Необходимо учитывать влияние низких температур на материалы, проектирование, эксплуатацию и техническое обслуживание оборудования и строительных конструкций. Регулярный мониторинг состояния оборудования и своевременное проведение технического обслуживания – залог долговечности и надежности производства.

Надеюсь, мои наблюдения и опыт, изложенные в этой статье, будут полезны вам в решении задач, связанных с эксплуатацией промышленных предприятий в регионах с суровым климатом. Помните, что нет универсального решения, и для каждого конкретного случая необходимо разрабатывать индивидуальный подход.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовая пенополистирольная плита

Графитовая пенополистирольная плита -

Пенополистирольная плита с графитовыми добавками

Пенополистирольная плита с графитовыми добавками -

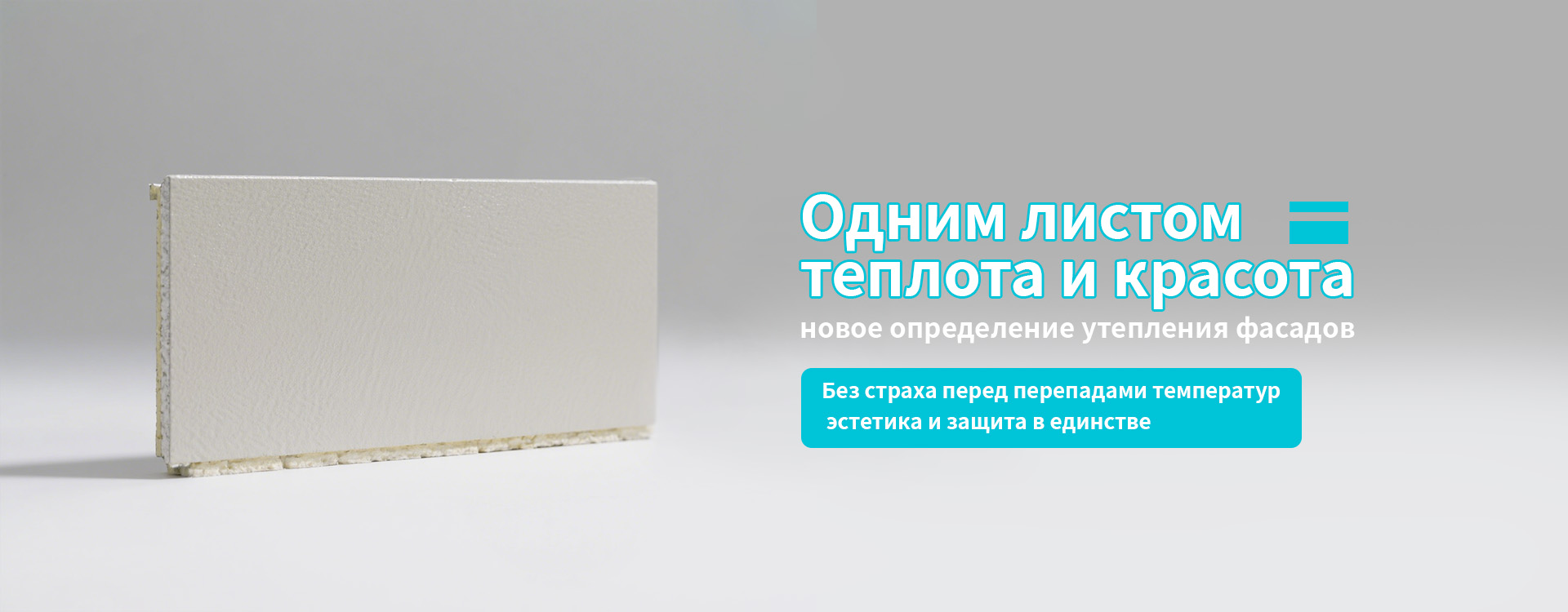

Вспомогательные материалы для теплоизоляционно-отделочных панелей

Вспомогательные материалы для теплоизоляционно-отделочных панелей -

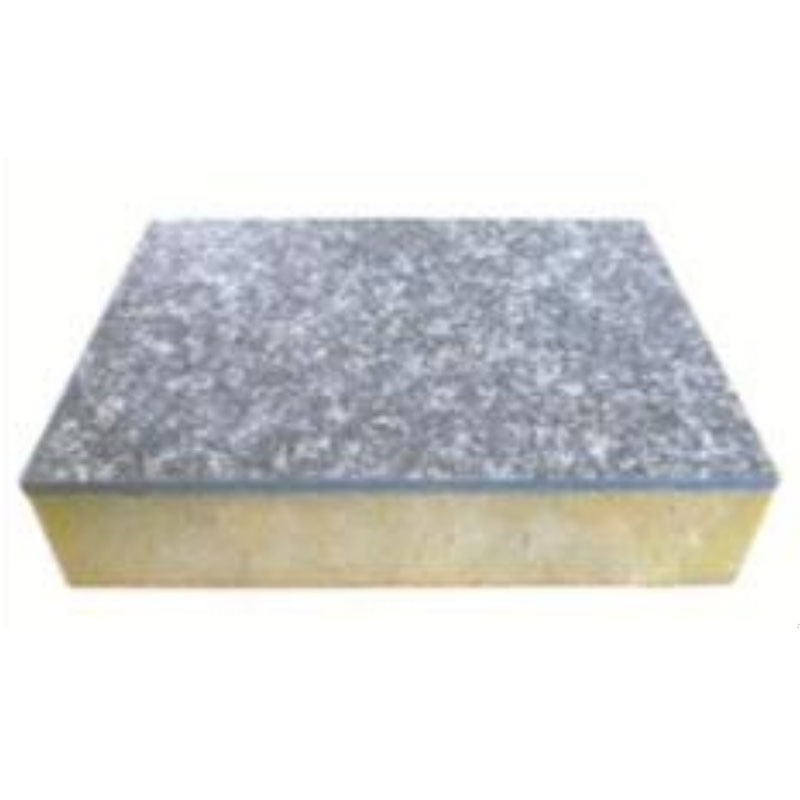

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием

Теплоизоляционно-отделочная панель с фенольным наполнителем и мраморным покрытием -

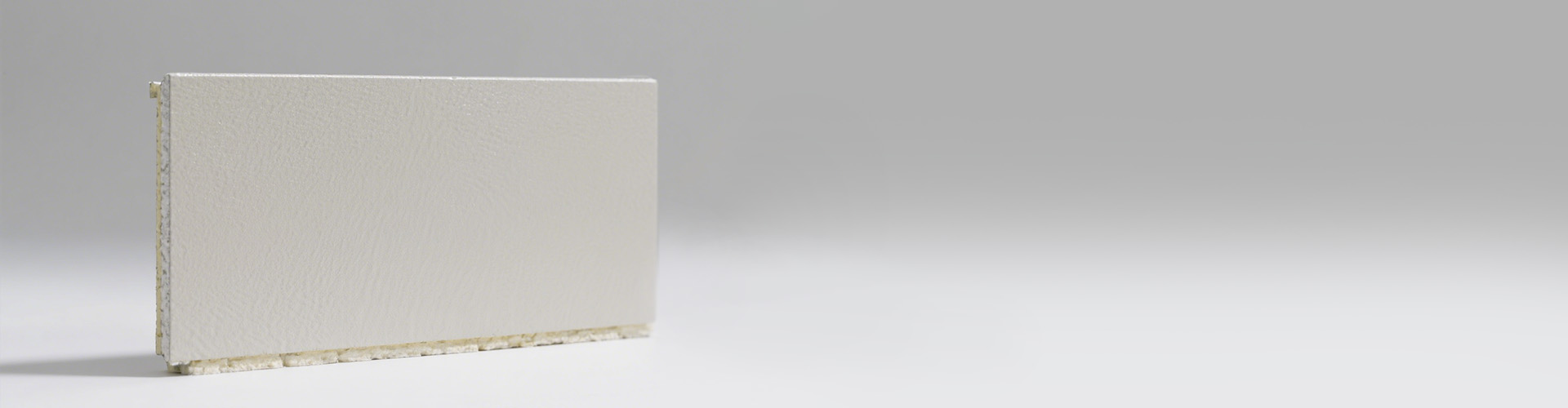

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием

Теплоизоляционно-отделочная панель из пенополистирола с фторуглеродным покрытием -

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием

Теплоизоляционно-отделочная панель из каменной ваты с каменным покрытием -

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием

Теплоизоляционно-отделочная панель с полиуретановым наполнителем и каменным покрытием -

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием

Теплоизоляционно-отделочная панель из экструдированного пенополистирола с каменным покрытием -

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием

Интегральная теплоизоляционно-декоративная панель из каменной ваты с фторуглеродным покрытием -

Фасадная теплоизоляционно-отделочная панель

Фасадная теплоизоляционно-отделочная панель -

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Интегральная теплоизоляционно-декоративная панель из пенополистирола с каменной крошкой

Связанный поиск

Связанный поиск- Интегральная панель с графитовым наполнителем основная страна покупателя

- Плита пенополистирольная экструзионная технониколь 1180х580х50 l поставщики

- Плиты пенополистирольные экструзионные xps carbon производители

- Плиты пенополистирольные carbon eco завод

- Плиты пенополистирольные теплоизоляционные тип т ппс40 заводы

- Огнестойкие наружные стеновые теплоизоляционные панели поставщик

- Плиты пенополистирольные ппс35 завод

- Имитация кирпича и декоративные панели для наружных стен заводы

- Плиты пенополистирольные carbon prof поставщики

- Теплоизоляционная интегральная панель из полиуретана производитель